2Dマテリアル:未来のライジングスター

はじめに

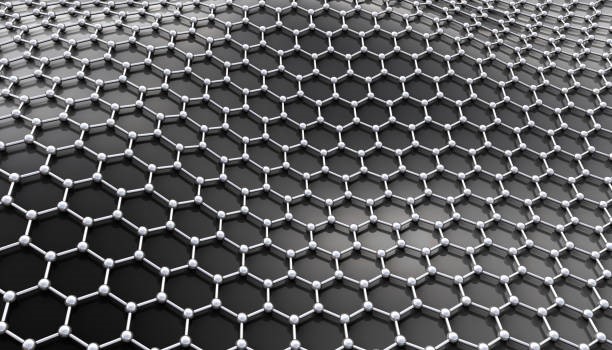

2D材料(単層材料)とは、原子の単層を持つ材料のことである。よりミクロに見れば、2D材料はナノスケールの材料である。最も有名な2D材料の例はグラフェンである。グラフェンは炭素同素体からなる六方格子のナノ構造で、2004年に初めて単離された。図1にグラフェン層の構造を示す。

単層グラフェンは、それ自体がいくつかのユニークな特性を持つ。グラフェンの引張強度は、重量比で一般的な鋼鉄の数百倍である。また、熱伝導率と電気伝導率も最高である。グラフェンの優れた特性により、多くの研究者や研究者が、グラファジインやグラフェニレンなど、他の単原子炭素ネットワークの開発に注目している。グラフェンは2次元材料開発のパイオニアとなった。

図1:グラフェン層

2次元材料とは何か?

材料を3次元で考えると、2D材料はナノサイズの1次元しか持たない材料である。3次元すべてがナノサイズであれば、それは0次元材料である。表1は、0次元から3次元までの材料をまとめたものである[1]。

表1:0~3D材料とその例

|

ナノサイズ寸法の数 |

分類 |

例 |

|

3 |

0D |

量子ドット |

|

2 |

1D |

ナノチューブ、ナノワイヤー、ナノリボン |

|

1 |

2D |

グラフェンなどの単原子厚材料 |

|

0 |

3次元(バルク) |

目に見える一般的な材料 |

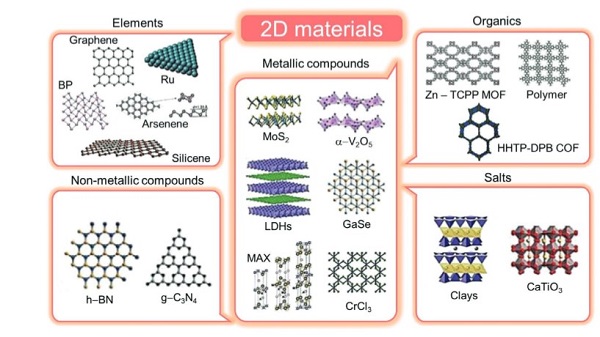

2次元材料は元素、金属化合物、有機物、塩に分けられる。図2は、さまざまな2次元材料の構造と分類を示している[2]。

六方晶窒化ホウ素(h-BN)は、グラフェンの同型体である(炭素がホウ素と窒化物に置き換わっている以外は、図1に示すグラフェンと同じ微細構造を持つ)。

MoS2は遷移金属ダイカルコゲナイド(TMDC)の一つである。TMDCの化学式はMX2(MはMnなどの遷移金属、XはS、Se、Teなどのカルコゲン)である。TMDCはX-M-X三層共有結合構造を形成する。

その機械的、電気的、光学的特性の違いから、2次元材料は様々な分野で広く使われている。まず、2D材料がどのように製造されるかについて、いくつかの情報を得よう。

図2:さまざまな2D材料の種類と構造[2]。

2D材料の作り方

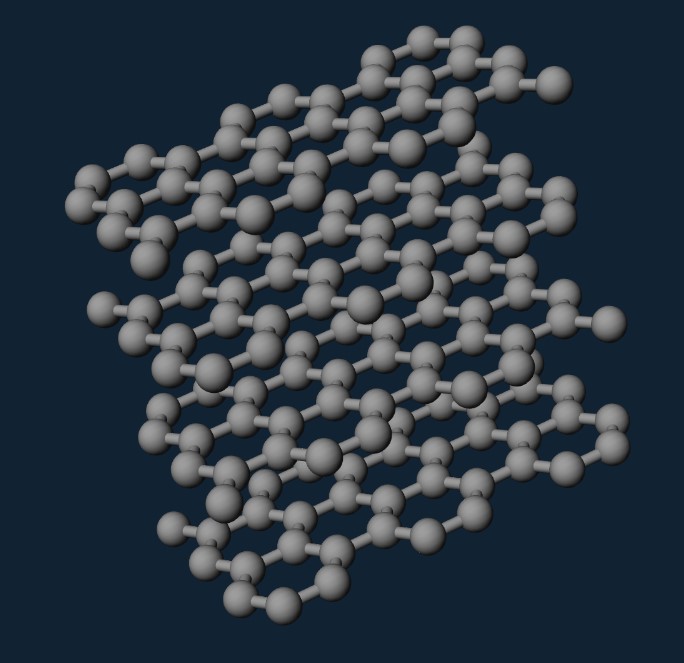

2D材料は、原子の単層を持つ材料である。ハムを切るようにバルク材料を薄くすることは可能だが、3次元の物質には化学結合があるため、問題はそう簡単ではない。これらの結合を壊すと、薄い層は非常に不安定になり、化学的に反応しやすくなる。黒鉛は違う。二次元材料である黒鉛は、平面内でしか強い化学結合を持たず、各平面が重なり合って黒鉛を形成する(図3 [3]参照)。そのため、上記の戦略を使ってグラフェンを作ることができる。

図3: グラファイトの構造 [3]

2次元材料を作るには、トップダウンとボトムアップという2つの考え方がある。

トップダウンは、制御されたプロセスで大きな材料やバルク材料を切断し、生成した層を除去する。その基本戦略は前述の通りである。トップダウンは、機械的剥離、液相剥離、超音波剥離、電気化学的剥離、イオン交換剥離、リチウムインターカレート剥離に分けられる[2]。

ボトムダウンは、原子または分子の元素を使用し、それらを「結合」させて2D材料を形成する。ボトムダウンは、2D材料よりも小さな材料を用いて、積み木のように2D材料を生成する。ボトムダウンの中には、エピタキシャル成長、化学気相成長法(CVD)、パルスレーザー堆積法(PLD)、湿式化学法、ローウェーブアシスト法、トポケミカル変換法などがある[2]。

二次元材料の作製には、機械的剥離、液体剥離、CVDが一般的に用いられている。

機械的剥離

機械的剥離は、機械的な力を使ってバルク材料から薄い層またはいくつかの薄い層を分離する。通常、「粘着テープ」片を使用してバルク材料を剥がし、薄層を回収する。すべてのトップダウン法において、主な重要問題は、バルク材料の各層間のファンデルワールス力に打ち勝つことである。剥離プロセス中に法線方向の力と横方向の力を注意深く加えることで、機械的剥離でも高品質の二次元材料を製造することができる。しかし、機械的剥離の主な問題は効率と収率の低さである。

液体剥離

液体剥離は、機械的剥離のこれらの欠点をカバーすることができる。有機溶媒を媒介としてバルク材料に機械的な力を伝達し、超音波処理によって各層に引張応力を与え、各層を分離する。しかし、液体剥離法で製造された2D材料には有機溶媒が残留する可能性があり、このため2D材料は一部の光学用途には適さない。

化学気相成長法

化学気相成長法(CVD)は、制御されたサイズのもとで、高品質で高効率の2D材料を製造することができる。加熱された炉の中で、原子または分子元素を含む1種類または数種類の前駆体ガスが基板にぶつかり、2D材料が基板上に成長する。CVDはグラフェンやTMDCの製造に応用されている。ガス圧力、温度、反応時間などが、2D材料の品質、厚さ、組成に重要な役割を果たす。

2D材料を使用する理由とその応用

2D材料の利点

バルク材料と比較して、2D材料は単層構造であるためファンデルワールス力を持たない。ファンデルワールス力とは、原子や分子間の距離に依存する相互作用のことです。もし材料が応力を受けたときにファンデルワールス力に打ち勝つことができなければ、材料は壊れてしまう。共有結合は電子を共有し、原子の表面積対体積比を強く保持することを意味する。2次元材料はファンデルワールス力を持たず、共有結合のみを持つため、非常に強い引張強度を示す。グラフェンは、自然界で最も高い引張強度を持つ材料である。

2D材料は単層構造であるため、表面積対体積比が比較的高い。そのため、より多くの反応物質と接触し、より速い反応を起こすことができる。2D材料はまた、面に垂直な方向の周期性の減少がバンド構造を変化させるため、優れた電子的および光学的特性を示す。

2D材料の応用

2次元材料は、トランジスタ、光検出器、半導体、キャパシタ、メモリスタ、その他多くの用途に広く使用されている。

酸化グラフェンは、その優れた分散性により、繊維、フィルム、3D構造などの複合材料によく用いられる。酸化グラフェン50%とセルロースナノフィブリル(CNF)50%を混合したエアロゲルは、純粋なCNFエアロゲルよりも強い強度と剛性を示す[2]。

グラフェンの高い表面積対体積比は、気体の燃焼性を低下させる[2]。このためグラフェンは、高分子複合材料やその他の材料の難燃性を高める添加剤として利用できる。グラフェンはまた、高い電気伝導性、化学的安定性、高いキャリア移動度を持つことから、メモリスタにおいても優れた性能を発揮する。グラフェンは、高速かつ長時間の条件下での抵抗性スイッチングにおいて優れた性能を発揮する。TMDC、BN、BPもメモリスタに使用できる。

TMDC(MoS2、WSe2、WS2)は、エレクトロニクスの最も重要な要素である電界効果トランジスタ(FET)に広く使用されている。TMDCの優れた電荷移動度と適度なバンドギャップは、FETアプリケーションに適している[2]。

h-BN膜の優れた誘電特性は、h-BN/Ge/金属を組み合わせたキャパシタへの応用を可能にする。

言及されていないアプリケーションや2次元材料はたくさんある。スタンフォード・アドバンスト・マテリアルズ(SAM)では、様々な種類の2D材料を提供しています。2D材料についてより詳しい情報をお知りになりたい場合は、当社の技術スタッフにアプリケーション情報を提供し、アドバイスを受けることができます。

参考文献

- 2次元材料二次元材料入門Ossila.(n.d.).2023 年 1 月 28 日、https://www.ossila.com/en-us/pages/introduction-2d-materialsから取得。

- Shanmugam, V., Mensah, R. A., Babu, K., Gawusu, S., Chanda, A., Tu, Y., Neisiany, R. E., Försth, M., Sas, G., & Das, O. (n.d.).二次元材料の合成、特性、応用に関する総説。A Review of the Synthesis, Properties, and Applications of 2D Materials.2023年1月29日、https://onlinelibrary.wiley.com/doi/full/10.1002/ppsc.202200031。

- Shanmugam, V., Mensah, R. A., Babu, K., Gawusu, S., Chanda, A., Tu, Y., Neisiany, R. E., Försth, M., Sas, G., & Das, O. (n.d.).二次元材料の合成、特性、応用に関する総説。A Review of the Synthesis, Properties, and Applications of 2D Materials.2023年1月29日、https://onlinelibrary.wiley.com/doi/full/10.1002/ppsc.202200031。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento