積層造形(AM)と粉末床融合(PBD)

積層造形

金型から鋳造して製品を作る従来の製造プロセスとは異なり、積層造形(AM)はCAD(コンピューター支援設計)データを使って3次元の複雑な部品を直接製造できる。そのため、AMはここ数年で急成長を遂げ、現在では世界で最も広く利用されている技術の1つとなっている。アディティブ・マニュファクチャリングという用語に馴染みがない方のために、もう一つの呼び名である3Dプリンティングを紹介しよう。

従来の製造との比較

コンピューター数値制御などの従来の製造では、特定の製品に適した工具や材料を選択する必要がある。また、工具のつぶれを防ぐために、コンピューターが走るための合理的なルートを作る必要がある。さらに、複雑な製品を作るためには詳細な計画を立てる必要がある。

つまり、従来の製造は、カスタマイズされた複雑な製品を製造するには複雑で融通が利かない。対照的に、AMは工具を使わない製造方法だ。AMは、積み木のようにレイヤーごとに製造するため、ほとんど制限がない。AMはカスタマイズされ、パーソナライズされたコンポーネントを簡単に作ることができ、人工関節や歯科の分野で際立った役割を果たしている。

積層造形の一般的プロセス

積層造形の中核となる考え方は、材料をレベルごとに追加することである。その全プロセスはCADデータによって制御される。AMは、レーザー、電子ビーム、紫外線(UV)などの熱源を使用して金属を溶かし、層を溶射する。層の厚さは、AMの速度に影響を与える重要な要素である。層厚が薄ければ薄いほど、より詳細で繊細な部品を作ることができると同時に、AMにはより多くの時間が必要になる。以上が、積層造形プロセスの簡単な概要である。それでは、より詳細な情報を入手しよう。

ステップ1

最初のステップは、CADソフトウェアを使用して3Dモデルを構築することです。完成したサンプルをスキャンして、3Dモデルのコピーを作成することもできます。主な目的は、次の印刷のために幾何学的なデジタル部品を作成することです。

ステップ2

次に、CADデータをSTL(標準テッセレーション言語)フォーマットに変換します。このフォーマットタイプは、3D対象の表面形状を表すだけで、CADデータから色、材料、その他のプロパティを表示することはできません。STLフォーマットは、AMF(積層造形ファイル)に置き換えられることもあります。

ステップ3

AMはレイヤーごとに材料を生成するため、STLデータを「分解」してピースにする必要があります。次に、これらの断片をAMシステムが使用できるコードに変換する必要があります。通常、生成されたツールパスはGコード形式に変換されます。以上がAMセットアップの前準備です。

ステップ4

事前準備の後、不良品の発生を避けるため、AMマシンを適切に操作する必要があります。製品の最終段階は、材料の種類、層の厚さ、電力供給、移動速度、環境温度などの要因によって影響を受けます。さらに、AMはレイヤーごとの印刷法であるため、ピアスや吊り下げ部品を印刷する際には、支持体をプラテンにする必要がある。さらに、プレートサポートは直接取り外すことも、さまざまな溶剤を使って分離することもできる。これらの考慮事項の後、最後に注意する必要があるのは、AMマシンが動作するのに十分な支持材料を持っているかどうかを確認することです。

ステップ5

印刷プロセスが終了すると、プレートから簡単に取り外せる製品もあれば、焼いたり、化学溶剤を使って無駄な部分を溶かしたりして、目的の部品を残す必要があるものもある。

特定の用途の製品によっては、使用前に製品の要件を満たすために他の工程が必要なものもある。例えば、製品の特性を向上させるために加熱が必要なものもあれば、平滑性の要求を満たすために研磨が必要なものもある。

粉末床融合

積層造形には、粉末床溶融法、指向性エネルギー堆積法、バインダージェッティング法、材料ジェット法、材料押出法、バット光重合法、シートラミネーション法などの部門がある[1]。ここでは、レーザー粉末床融合に焦点を当てる。

パウダーベッド融合とは?

粉末床融合は、レーザーまたは電子ビームを加熱源として使用し、粉末粒子の選択的な領域を層ごとに融合させ、ユニークで複雑な製品を作り出します。レーザー粉末床融合(L-PBF)は、選択的レーザー溶融(SLM)、直接金属レーザー焼結(DMLS)、LaserCusingなど[2]、科学や文献ではさまざまな名称で呼ばれています。L-PBFは、「分散媒質によるレーザー放射の吸収と反射、熱および物質移動、相変態、相間の移動界面、気体および流体力学、化学反応、凝固と蒸発、収縮、変形など[2]」多くのサブプロセスによって構成される技術です。[2]"

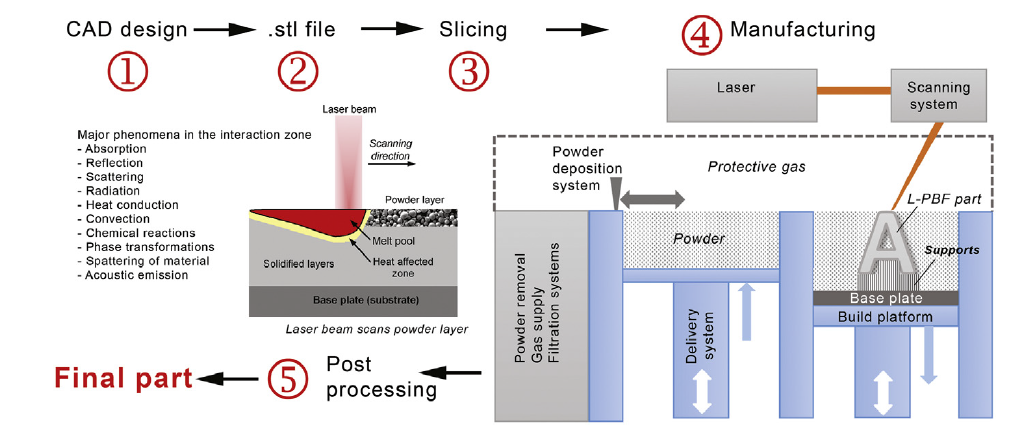

130以上の入力パラメータがL-PBFプロセスに影響を与える可能性がある。最も重要な影響因子は、"機械ベース"、"材料ベース"、"プロセスパラメーター"、"後処理パラメーター "である。実際、制御変量実験とは異なり、L-PBFのわずかな変化が直接的に出力の変化を示すことはない。通常、小さな変化が多くの対応する変化につながり、予測できない結果を引き起こす可能性がある。PBFが包括的な技術になるには、まだまだ研究が必要です。図1 [1]は、L-PBFの一般的なプロセスを示している。

図1:L-PBFの作業プロセス [3]

L-PBFの主な手順

ローラー/リコーターが デリバリーシステムから粉末(通常、 球状チタン粉末のような金属またはポリマー球状粉末)を 取り出し、ベースプレート上に均一な薄い層を広げる。その後、スキャニングシステムからのレーザービームが、コンピューターの制御によりベースプレート上の粉末を融解させる。薄い層ができると、ビルド・プラットフォームは層の距離だけ下に移動し、デリバリー・システムは層の距離だけ上に移動して、この繰り返しを続ける。その後、パウダーから製品を取り出し、製品上のパウダーを取り除くという後処理が必要になる。これらの工程はすべて、粉体が酸素と反応しないように保護ガス雰囲気下で行われる。

L-PBFにおけるミクロの視点

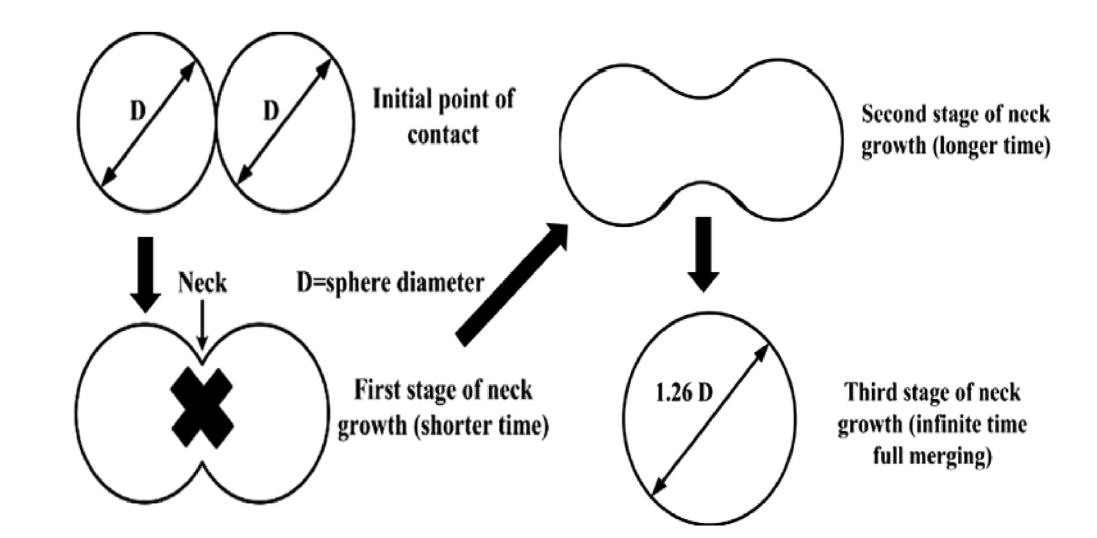

レーザービームが粉末を融解させる際、2つの微小粒子がその表面張力の力によって融解し、合体する(ここでは液相焼結のみを論じる)。「このプロセスでは、粘性流が主な駆動力です」とSahoo氏[4]。 図2[4]に手順全体の詳細を示す。

図2:合体プロセス

最初は2つの粒子が接触している。温度が上昇すると、粒子は溶け始め、表面エネルギーが高いためにネックフォームに接合する。このプロセスは表面拡散と呼ばれる。ネックの長さは表面拡散が終了するまで増加し続ける。この時、ネックの長さは最大値に達する。粒界拡散が起こり、気孔が形成される。最後に、収縮が全プロセスを停止し、焼結が完了する。

レーザービームの出力を上げると温度が上昇する。さらに、粒界拡散は温度が高いほど安定するため、プロセス全体がよりスムーズに進む可能性がある。その結果、圧密時間を短縮することができる。

L-PBDの供給と蒸着システム

L-PBDの供給システムには2つの方法がある。ひとつは、リザーバー(図1参照)に貯蔵された粉末を、上下に動くピストンで支え、積層造形用の粉末を供給する方法である。ほとんどの市販のL-PBD装置はこの方法で製品を供給している。もう一つの方法は、リザーバーからホッパーに粉末を供給する方法である。ホッパーは作業平面の上方に位置し、粉末を供給する。これは、供給システムと成膜システムの組み合わせである。[5]

供給後、成膜システムは主にレーザービームが溶融するために粉末の薄く均一な層をサポートします。ほとんどの粉末蒸着システムは直線的な往復運動をします。リコーターには、ソフトブレードリコーター(シリコンまたはゴムブレード)、ハードブレードリコーター(硬質工具鋼)、ローラー(硬質工具鋼)など多くの種類があります。

ソフトブレードリコーターは柔らかく柔軟性があり、部品を傷つけることがありません。さらに、繊細で壊れやすい、あるいは歪んだ細胞構造を作るのに有利である。しかし、ソフトブレードリコーターは比較的弱く、しばしば交換が必要になる。

ハード・ブレード・レコータは、ソフト・ブレード・レコータとは異なり、製造中の金属の変形を許さない。硬質ブレードリコーターはソフトブレードリコーターと異なり、製造中に金属の変形を許しません。そのため、時間とコストの両方を節約できる。

ローラーは 3Dシステムでパウダーを広げ、非常に均整のとれたパウダー層を作ることができます。ローラーは、その動作方法を考慮することによって、より小さな粒子を作成するために小さな作業フィールドで利用することができます。

粉体材料

L-PBFプロセスで最も重要なコンポーネントの一つが粉末材料です。これは、機械が設定するさらなるパラメーターに影響を与えます。さらに、粉末材料は製品の品質を大きく左右する。

L-PBFシステムでは、5~60μmの金属粉末を使用します。L-PBFに最も適した粉末は、充填密度が高く、流動性に優れ、基板に均一に広がる球状粉末である[5]。例えば、球状ニッケル粉末、 FeAlNiCrX高エントロピー合金粉末、球状コバルト系粉末などが、L-PBF分野で使用されている主な球状粉末である。

参考文献

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022).2 - レーザー粉末床溶融法の基礎。金属のレーザー粉末床溶融の基礎(pp.16)。

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022).2 - レーザー粉末床溶融の基礎。金属のレーザー粉末床溶融の基礎(18頁)。

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022).2 - レーザー粉末床溶融の基礎。金属のレーザー粉末床溶融の基礎(pp.19)。

- Sahoo, S. (2020).レーザー積層造形における金属粉末の圧密挙動。金属粉末レポート https://doi.org/10.1016/j.mprp.2020.06.060

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022).2 - レーザー粉末床溶融の基礎。金属のレーザー粉末床溶融の基礎(pp.26-30)。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento