薄膜蒸着における球状粉末技術の開発と応用

概要

薄膜堆積における球状粉末技術の開発と応用は、半導体製造分野において大きな進歩をもたらす。本研究では、高温再溶融球状化(HRS)によって製造された球状粉末ターゲットをスパッタリング成膜プロセスで従来の固体プレートターゲットと比較して使用した場合の影響を調査する。球状粉末を用いた薄膜の組成、構造、成膜技術を最適化することで、均一性と品質を向上させ、半導体の歩留まりを顕著に改善することを目指している。実験では、圧力、ターゲットから基板までの距離、蒸着時間などのパラメータを制御し、球状粉末と固体プレートで蒸着した薄膜を系統的に比較する。薄膜の品質は走査型電子顕微鏡(SEM)を用いて評価され、結晶粒径、配向、欠陥密度が分析される。学者の研究によれば、球状粉末は表面相互作用と充填密度が向上し、欠陥の少ない優れた膜質になることが示唆されている。これらの進歩は、高性能半導体材料に対する需要の増加に対応し、製造効率と製品性能を通じて半導体技術の未来に貢献する可能性を秘めている。

背景

蒸着は、金属源から基板上に極めて薄い材料の層を加えることを含む。薄膜材料は、物理的気相成長法(PVD)、化学的気相成長法(CVD)、原子層堆積法(ALD)など、さまざまな方法で基板上に堆積させることができる[1]。

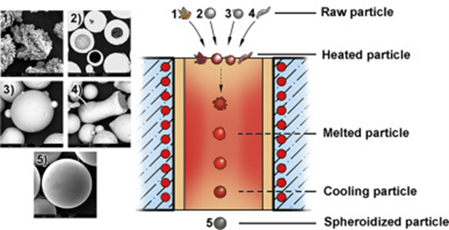

図1:(左)高温再溶解球状化プロセスにおける銅原子の微視的形態、(右)HRS技術による球状化の概略図[4]。

物理的気相成長法の一種であるスパッタリングは、高エネルギーのイオンをターゲット材料に放出し、原子を放出させて基板上に堆積させる。この方法は、手頃な価格で大面積の成膜が可能なため、大規模な半導体製造に特に適している[2]。

スパッタリングターゲットの特性は薄膜の品質に大きく影響する。従来、スパッタリング・ターゲットは固体プレートまたはディスクの形をとっていたが、最近の進歩により、このプロセスで球状粉末技術の使用が可能になった[3]。球状粉末ターゲットは、高温再溶融球状化法(HRS)によって作製することができる。HRSでは、金属粒子をその温度点をはるかに超える温度で加熱し、粒子を溶融・融解させる。加熱された粒子は次に球状化を受け、急速に冷却されて球状に固化する。図1は、急速な加熱と冷却プロセス、および粒子形状への影響を含むHRSプロセス全体を示しています[4]。

HRSは粉末ターゲットを確実に球形にし、薄膜の均一性と密度を向上させる[2]。

方法論

この実験では、スパッタリング成膜プロセスにおける、球状パウダーターゲットと固体プレートターゲットの薄膜品質の違いを明らかにする。2つのスパッタリング技術間の薄膜品質を決定するためには、圧力やターゲットと基板間の差などの主要パラメータを制御する必要がある[5]。さらに、基板クリーニングなどの基板前処理を一定に保つことで、2つの技術間の蒸着が可能な限り一貫したものとなるようにする必要がある[6]。

成膜プロセス中、成膜時間は両方のスパッタリング法で一定に保たれるため、膜厚と均一性の比較が容易になる。さらに、エリプソメトリー[6]などの膜厚測定技術を使用して、2つの技術間の成長速度を一貫させ、最適化する。

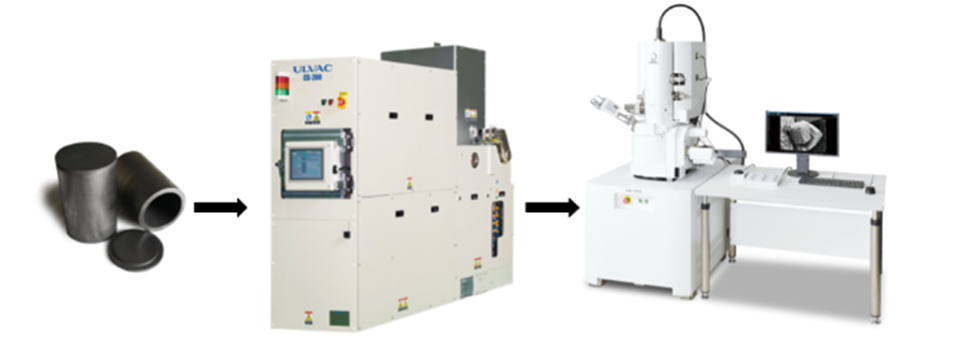

図2:球状粉末と薄い円盤によるターゲットの作成、スパッタリング装置による材料の堆積、走査型電子顕微鏡(SEM)による材料特性評価を含む薄膜品質試験[7][8][9]。

結果の信頼性を高めるため、実験では複数の球状粉末と固体円盤を使用する。このアプローチは、より多くのデータポイントを提供し、異なるサンプル間での再現性を確保し、スパッタリングプロセスの一貫性と均一性を評価することで、統計的信頼性を高める。

スパッタリングプロセスの結果は、走査型電子顕微鏡(SEM)を用いて分析する。SEM技術は、材料の微細構造を特徴付け、成膜された薄膜の品質を決定する[4]。

結果

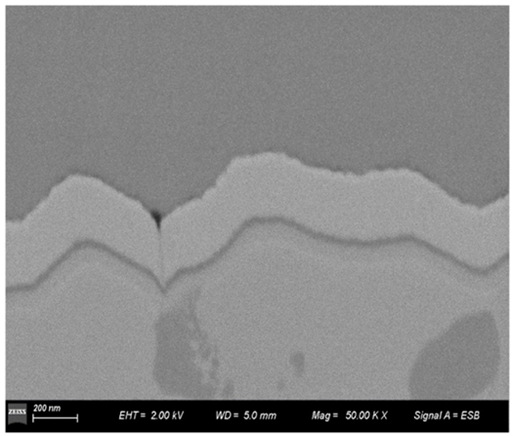

微細構造の特性評価結果を理解するには、結晶粒径と配向性の両方を分析する必要がある。SEM装置を使えば、薄膜内の個々の結晶粒の大きさを分析し、球状粉末と従来の固形プレートとの間で比較することができる。図3は、多層薄膜の断面のSEM画像である。

図3:Zeiss Auriga FIB-SEMシステムを用いて50k×の倍率で撮影したソーラーパネルの多層薄膜の走査型電子顕微鏡(SEM)像[10]。

この画像は、電子高張力(EHT)を2.00 kV(SEMで使用される加速電圧を示す)に設定し、試料と電子銃の距離を5.0 mm、倍率50,000倍で撮影したものである[10]。

この倍率では、試料の微細構造と粒界に関する情報を得ることができ、薄膜の品質を判断するのに役立ちます。図3では、材料間の界面が明瞭なため、粒界が目立つ。滑らかな界面は、ターゲット材料が成膜プロセス中に基板に強く接着したことを示している。

さらに、球状粉末や固体ベースの薄膜のSEM分析では、薄膜の潜在的欠陥に関する重要な情報を明らかにすることができる。ダークスポットや、薄膜の他の部分より密度が低い部分は、蒸着プロセス中に生じた欠陥を示す可能性がある。

走査型電子顕微鏡(SEM)で薄膜を分析することで、球状粉末技術は良い結果をもたらすと期待されている。これらの薄膜で観察される滑らかな境界は、球状粉末ターゲットに固有の接着特性が向上したためと考えられる。これは、粉末の球状化によって表面相互作用が改善され、均一な蒸着が可能になったためと考えられる。さらに、球状粉末の充填密度が高まることで、欠陥の発生が減少し、薄膜の全体的な品質と一貫性に寄与することが期待される。このため球状粉末は、薄膜蒸着において高い精度と均一性が要求される用途に有望な材料となる[5]。

潜在的な意味合い:

高品質の薄膜は、先進的なプロセッサーやメモリー・デバイスの性能と信頼性にとって極めて重要である[11]。球状粉末の技術革新は、高品質の薄膜が世界および国内の半導体需要を満たすことを保証するのに役立つ。

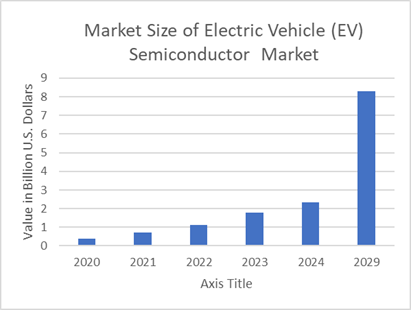

薄膜の品質は多くの産業に影響を及ぼす。例えば、電気自動車(EV)産業における半導体の市場需要は、2024年から2029年の間に23億3000万ドルから83億ドルに拡大すると予想されている。

図4:2020~2029年の電気自動車(EV)市場における半導体市場需要の増加[12]。

球状粉末ベースの成膜は半導体の品質を高め、需要の増加に対応しやすくする。球状粉末が提供する均一性と精度は、製造される薄膜の最高品質を保証し、これは高度な半導体用途に不可欠である[5]。

さらに、球状粉末技術は、半導体のサプライチェーンの回復力と安全性を強化することを約束する。COVID-19の大流行時に経験した混乱は、半導体不足のためにバッテリー電気自動車(BEV)の生産に大きな影響を及ぼしたが、これは安定した効率的なサプライ・チェーンの重要性を強調している[13]。マッキンゼー・アンド・カンパニーによる2018年のケーススタディによると、ある大手半導体は、半導体製造工程の8つの主要工程で歩留まりロスが発生し、6800万ドル近い損失を被っていた[14]。

機能性チップの歩留まりと一貫性を向上させることで、球状粉末技術は現在のサプライチェーンの課題に対処するだけでなく、将来の技術進歩と業界の成長もサポートする。そのため、この技術は、将来の高性能電子材料の堅牢で信頼性の高い供給を確保するための重要な一歩となる[5]。

引用文献

[1]E.Chen, https://www.mrsec.harvard.edu/education/ap298r2004/Erli%20chenFabrication%20II%20-%20Deposition-1.pdf

[2]「球状粉末の概要|積層造形材料」、am-material.com、2023 年 10 月 27 日。 https://am-material.com/news/spherical-powders-a-complete-guide/

[3]F.M. Mwema, E. T. Akinlabi, O. P. Oladijo, and A. D. Baruwa, "Advances in Powder-based Technologies for Production of High-Performance Sputtering Targets,"Materials Performance and Characterization, vol. 9, no.4, pp. 528-542, Sep. 2020, doi: https://doi.org/10.1520/mpc20190160.

[4]Q.Bao, Y. Yang, X. Wen, L. Guo, and Z. Guo, "The preparation of spherical metal powders using the high-temperature remelting spheroidization technology,"Materials & Design, vol. 199, p. 109382, Feb. 2021, doi: https://doi.org/10.1016/j.matdes.2020.109382.

[5]S.Yu, Y. Zhao, G. Zhao, Q. Liu, B. Yao, and H. Liu, "Review on preparation technology and properties of spherical powders,"The International Journal of Advanced Manufacturing Technology, vol. 132, no.3-4, pp.1053-1069, Mar. 2024, doi: https://doi.org/10.1007/s00170-024-13442-w.

[6]C.Linke, "Linking Target Microstructure with its Sputter Performance,"Annual Technical Conference Proceedings, vol.60, Apr. 2018, doi: https://doi.org/10.14332/svc17.proc.42840.

[7]"Sputtering System CS-200 - ULVAC Vietnam Representative Office,"ULVAC Vietnam Representative Office, Sep. 09, 2021. https://ulvac.com.vn/en/product/vacuum-equipments/sputtering-system/cs-200-series/ (accessed Aug. 30, 2024).

[8]"走査型電子顕微鏡(SEM)|製品|日本電子株式会社",走査型電子顕微鏡(SEM)|製品|日本電子株式会社, https://www.jeol.com/products/scientific/sem/.

[9]Pyrolytic Graphite Crucible, "Pyrolytic Graphite Crucible | Stanford Advanced Materials,"Global Supplier of Sputtering Targets and Evaporation Materials | Stanford Advanced Materials, 2018.8.20. https://www.sputtertargets.net/pyrolytic-graphite-crucible.html(accessed Aug. 30, 2024).

[10]W.Sun, F. Duan, J. Zhu, M. Yang, and Y. Wang, "An Edge Detection Algorithm for SEM Images of Multilayer Thin Films,"Coatings, vol. 14, no.3, p. 313, Mar. 2024, doi: https://doi.org/10.3390/coatings14030313.

これはSAMの2024年度スカラシップへの球状粉末に関する投稿で、Tucker Erbeckが執筆した。

略歴

タッカー・アーベックは、南カリフォルニア大学で材料科学を中心に化学工学を学んでいる3年生である。最近、カリフォルニアDREAMSのジョン・オブライアン・ナノファブリケーション研究所でインターンシップを終え、薄膜技術を含むマイクロエレクトロニクス製造の総合的なトレーニングを受けた。タッカーは材料科学者になることを目指しており、次世代の半導体の性能とエネルギー効率を向上させる新規材料の開発に重点を置いている。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento