必須電子材料:Part 6 - 導電性材料と絶縁材料

1 はじめに

電子材料の領域において、導電性材料と絶縁性材料の区別は、様々な電気・電子デバイスの機能にとって極めて重要である。金属、合金、導電性セラミックス、超伝導体などの導電性材料は、効率的なエネルギー伝送、高速コンピューティング、エネルギー貯蔵の基礎となっている。これらの材料は電子の制御された動きを可能にし、電気回路やデバイスの動作に不可欠である。一方、絶縁材料は、不要な電流の流れを防ぎ、電子部品を外部からの影響から保護することで、安全性と安定性を確保する上で同様に重要な役割を果たしています。このセクションでは、導電性材料と絶縁性材料の本質的な特性、用途、進歩について掘り下げ、現代技術における重要な役割に光を当てます。

2 導電性材料

2.1 金属と合金

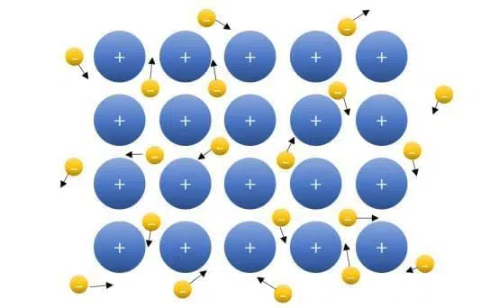

金属と合金の高い導電性は、そのユニークな構造特性に由来する。金属原子のイオン化エネルギーが低いため、その外側の電子(価電子)は原子核から容易に離れて自由電子を形成することができ、この自由電子は金属の結晶格子構造内を妨げられることなく移動できるため、効率的に電流を流すことができる。金属原子は金属結合によって相互に連結され、体心立方、面心立方、六方最密充填構造などの緻密な結晶構造を形成する。この密な配列により、原子核は連続した電子の海を形成することができる。この電子の海は自由電子の雲を伴っており、金属の電気伝導性と熱伝導性を高めている。一方、合金材料は、異なる金属元素または非金属元素を母材金属に導入して均質または非均質な固溶体または化合物を形成することにより、微細構造をさらに最適化する。固溶体強化や析出強化のメカニズムにより、合金の電気伝導率を調整することができる一方、機械的強度と耐食性を大幅に向上させ、より複雑な環境や特殊なニーズにも適応できるようになる。

図1 自由電子は金属の格子構造中を自由に移動できる

金属や合金は、導電材料としてさまざまな優れた材料特性を持っている。銅や 銀のような金属導体は、電子密度が高く抵抗率が低いため、極めて高い導電性を示す。一方、合金材料は、ドープされた原子による電子散乱のため、通常、純金属よりも導電性が若干低いが、組成を最適化することで性能を向上させることができる。さらに、金属の熱伝導性は自由電子による熱の効率的な移動に由来しており、熱伝導性の高い材料(銅など)は放熱の分野で広く使われています。合金は、その組成や熱処理を調整することで、一定レベルの電気伝導性を維持したまま、機械的強度や硬度を大幅に向上させることができます。例えば、アルミニウム合金は純アルミニウムに比べて引張強度と耐久性に優れており、航空宇宙や動力伝達用途に広く使用されています。また、一部の合金(真鍮や ステンレス鋼など)は、表面に酸化皮膜が形成されるため耐食性に優れ、タングステンや モリブデンなどの高融点金属やその合金は、高温下でも良好な導電性と構造安定性を維持できるため、電子・電気機器の過酷な環境下での使用に適しています。

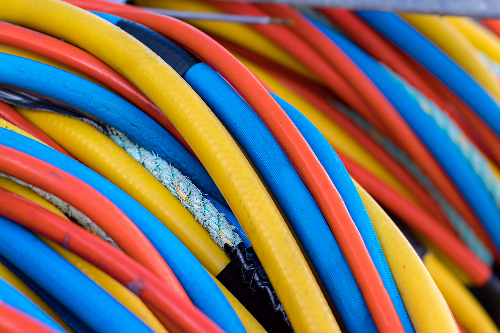

金属と合金材料は、導電性の分野で幅広い典型的な用途を持っています。銅は電気伝導性と熱伝導性が非常に高いため、電線、ケーブル、PCB導体、ヒートシンクなどに広く使われています。銀は電気伝導性は最も高いのですが、コストが高く、通常はハイエンドの電子機器、太陽電池、接点材料などに使われます。アルミニウムは軽量で電気伝導性が高く、コストが低いため、主に高圧送電線や航空用ケーブルに使われています。合金材料では、銅合金(黄銅、青銅など)は高い導電性と優れた機械的特性を持ち、電気接点材料、電力スイッチ、電磁遮蔽装置に適している。アルミニウム合金は軽量で強度が高く、送電線、ケーブル導体、自動車用電子機器に広く使用されている。ニッケルクロム合金(ニクロム)は高温安定性が高いため、発熱体や抵抗材料によく使用される。タングステン銅合金は、タングステンの高い融点と銅の高い導電性を兼ね備えており、高温電気接点やロケットエンジンのノズルに適している。金合金は、優れた酸化防止特性と高い導電性により、半導体接続ワイヤーや高信頼性接触器などのハイエンド分野でよく使用されている。

図2 各種金属線

2.2 導電性セラミックス

導電性セラミックスの導電性は、その特殊な結晶構造と電子輸送機構に由来する。導電性セラミックスの中には、イオン移動によって導電性を実現するもの(酸化ジルコニウムなど)もあれば、電子輸送によって導電性を実現するもの(酸化チタンなど)もあります。特定の金属や酸化物をドープすることによって(例えば、カルシウムをドープした酸化ジルコニウムやスズをドープした酸化インジウム)、その導電性を大きく変化させ、自由キャリアの濃度を高めることができる。さらに、多結晶導電性セラミックスは、導電経路に影響を及ぼす粒界の欠陥を持つことがありますが、高温焼結プロセスによって、その導電性と機械的特性を効果的に最適化することができます。

導電性セラミックスは、伝統的なセラミック材料の高温耐性と導電性材料の導電特性を兼ね備えており、その性能は多様な利点によって特徴付けられています。導電性セラミックスは、半導体から良導体まで幅広い導電性を持ち、材料組成とドーピングの度合いによって具体的な性能が決まります。導電性セラミックスは高温でも安定した導電性を維持し、過酷な条件にも適しています。また、導電性セラミックスは、金属に比べて酸性やアルカリ性の環境下で高い耐食性を示します。脆いにもかかわらず、高い硬度と圧縮強度を持つため、機械的応力に耐えることが要求される用途に適しています。また、導電性セラミックスの中には、透明性と導電性を兼ね備え、光電子デバイスに最適なものもあります(酸化インジウムスズ、ITOなど)。

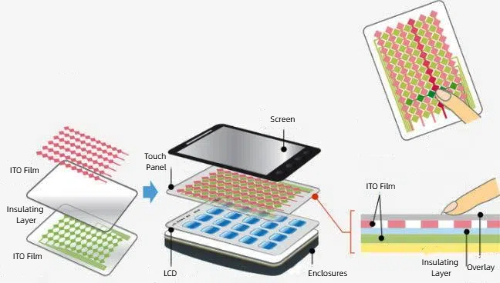

導電性セラミックスは、エレクトロニクス、エネルギー、センシングなど幅広い分野で応用されている。エレクトロニクスやオプトエレクトロニクスの分野では、酸化インジウムスズ(ITO)はその透明な導電性により、タッチスクリーン、LCD、OLEDスクリーンの透明電極として広く使用されており、酸化チタン(TiO2)は太陽電池、光触媒デバイス、センサーに使用されている。エネルギー分野では、カルシウムドープジルコニア(CaZrO3)が固体酸化物形燃料電池(SOFC)の電解質材料として、酸化亜鉛(ZnO)がバリスタや透明導電膜に使われている。高温や過酷な環境では、炭化ケイ素(SiC)や窒化ケイ素(Si3N4)が高温電子機器や高周波デバイス、航空宇宙部品の製造に適している。さらに、導電性セラミックは、ガスセンサー(酸素センサーなど)やサーミスタに広く使用されており、導電性セラミック粉末でできたコーティングによって、電子デバイスの帯電防止が実現されています。これらの多様な用途は、現代技術における導電性セラミックスの重要性を示している。

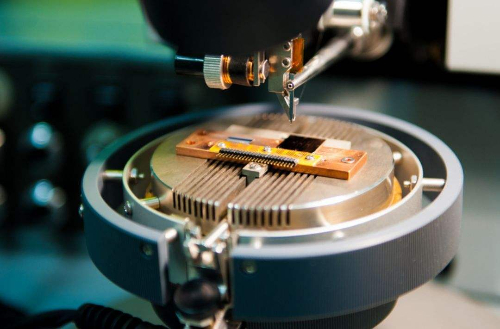

図3 タッチパネル用ITO膜

2.3 導電性ガラス

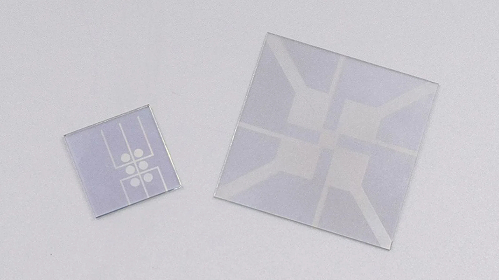

導電性ガラスの構造は通常、透明度の高いガラス基板の表面に導電膜を形成したもので、その導電性は主に表面を覆う透明導電性酸化物(TCO)膜に由来する。ガラス基板は一般にソーダ石灰ガラスや石英ガラスでできており、機械的強度と光学特性に優れている。導電膜は、インジウムスズ酸化物(ITO)、フッ素ドープ酸化スズ(FTO)、アルミニウムドープ酸化亜鉛(AZO)などの一般的な材料でできており、真空スパッタリングや化学気相成長法(CVD)などのプロセスで成膜され、膜厚は通常数十ナノメートルから数百ナノメートルである。さらに、酸化物に特定の元素(スズ、アルミニウム、フッ素など)をドープすることで、キャリア濃度を大幅に高め、膜の導電性を高めることができる。

導電性ガラスは、光学的透明性と導電性を兼ね備え、様々な優れた特性を示す。可視光線透過率は80%以上、反射率は低く、高い光線透過率を実現します。導電性は良好で、抵抗率は通常10^-3~10^-4Ω・cmで、ほとんどの電子デバイスのニーズを満たすことができます。ガラス基板は機械的強度と耐熱性が高く、フィルムは基板にしっかりと接着され、ある程度の高温でも使用できる。また、導電性フィルムは酸化や腐食にも強く、長期間の環境暴露にも適している。近年、フレキシブル導電性ガラスが研究のホットスポットとなっており、プラスチックや超薄型ガラスをベースとしたデザインによって、その応用シーンがさらに広がっている。

図4 ITO導電性ガラス

導電性ガラスは、そのユニークな特性により、いくつかの分野で広く使用されている。太陽光発電では、効率的な光吸収と電荷収集効率を確保するため、太陽電池(シリコン太陽電池やカルコゲナイド太陽電池など)の透明電極として使用され、ディスプレイ技術では、液晶ディスプレイ(LCD)、有機発光ダイオード(OLED)スクリーン、タッチスクリーンの透明導電層として使用されている。スマートウィンドウや光制御装置では、導電性ガラスはエネルギー管理やプライバシー保護のためのエレクトロクロミックウィンドウ、光制御ミラー、スマートシェーディング装置に使用されている。また、ガスセンサー、フレキシブルエレクトロニクス、加熱ガラス、結露防止ガラスなどの電子デバイスの製造にも広く使用されています。光学・通信デバイスの分野では、導電性ガラスは光学薄膜デバイスやレーザー通信システムの透明導電性誘電体層として使用されている。

2.4 超電導材料

超電導材料は、特定の温度で抵抗がゼロになり、完全な反磁性を示す材料の一種である。ニオブ(Nb)、ニオブ-チタン合金(Nb-Ti)、ニオブ-トリス-スズ(Nb3Sn)などの低温超電導材料(LTS)は、臨界温度が低く(通常30K以下)、冷却に液体ヘリウムや液体窒素を必要とし、磁気共鳴イメージング(MRI)や粒子加速器などの強磁場装置に広く使用されている。臨界温度が77 Kを超えるイットリウム・バリウム・銅・酸素(YBCO)やビスマス・ストロンチウム・カルシウム・銅・酸素(BSCCO)などの高温超電導材料(HTS)は、液体窒素で冷却できるため運転コストを大幅に削減でき、送電や高温磁気浮上などに適している;iron-based superconducting materials, including iron selenium (FeSe) and iron arsenide (LaFeAsOx) ₋xFx), with structural stability and strong antimagnetism, are promising for high magnetic field devices and future electronic components;フラーレン(C60)や芳香族化合物をベースとする有機超伝導材料は、臨界温度が低いにもかかわらず、柔軟で軽量であるため、フレキシブル電子デバイスに適している。トポロジカル超伝導材料は、超伝導とトポロジカル特性を組み合わせたもので、特定のトポロジカル絶縁体やエピタキシャル薄膜材料などがあり、量子コンピューティングやトポロジカルエレクトロニクスへの応用が期待されている。

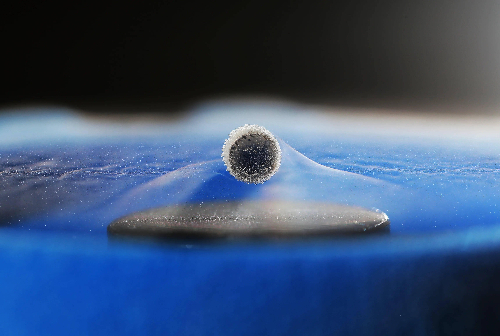

図5 超伝導材料

超伝導材料は、電気的応用において次のようなユニークな特性を示す。まず、抵抗がゼロであることがその中核的な特性である。超電導状態では抵抗が完全にゼロとなり、電流は損失なく超電導体を流れることができるため、エネルギー消費を大幅に削減することができ、長距離送電や高効率エネルギー貯蔵に特に適している。第二に、超伝導材料は完全な反磁性(マイスナー効果)を示す。つまり、超伝導状態では内部磁場が完全に反発し、磁力線が超伝導体表面を迂回することができる。この特性により、超電導体は安定した浮上を実現できるため、磁気浮上列車や摩擦のないベアリングの分野で広く利用されている。超電導材料の臨界温度(Tc)は、超電導状態に入るために冷却する必要がある温度を決定するもので、材料によって大きく異なる。例えば、低温超電導材料は液体ヘリウムで冷却する必要があるが、高温超電導材料は液体窒素で冷却できるため、運転コストを大幅に削減できる。臨界磁場(Hc)と臨界電流密度(Jc)は、超電導の性能を制限する重要なパラメータである。外部磁場の強さや超伝導体を流れる電流密度が臨界値を超えると、超伝導状態は破壊される。臨界パラメータが高い材料は、磁気共鳴イメージング(MRI)や粒子ガスペダルなどの強磁場環境や大電流デバイスに適している。さらに、超伝導体は、絶縁体を介して超伝導体間で形成されるトンネル電流であるジョセフソン効果を示す。この効果は、超高感度磁気センサー、超伝導量子干渉素子(SQUID)、量子コンピューターなどに重要な応用がある。これらの特性により、超伝導材料は効率的なエネルギー伝達、強磁場応用、最先端技術への大きな可能性を秘めている。

超電導材料は、そのユニークな電気的特性により、幅広い用途で使用されている。電力・エネルギー分野では、超電導ケーブルはゼロ抵抗を利用して長距離伝送を実現し、エネルギー損失を大幅に削減する。超電導発電機はエネルギー効率を向上させ、サイズと重量を削減する。超電導エネルギー貯蔵システム(SMES)は、送電網の調整と安定化のために短時間で大量のエネルギーを貯蔵・放出することができる。医療や科学研究では、磁気共鳴画像装置(MRI)が低温超電導体を利用して強力な磁場を発生させ、超電導磁石が粒子ガスペダル(LHCなど)に使われて強力な磁場を発生させ、超電導量子干渉計(SQUID)が高感度磁場センサーとして脳磁図や地磁気探査に使われている。輸送・工学分野では、超電導磁気浮上式鉄道が反磁気を利用して摩擦のない高速輸送を実現し、高温磁気浮上軸受が航空宇宙や産業機械の非接触回転部品に使われている。また、超伝導フィルターや高周波増幅器などの超伝導電子デバイスは、通信や信号処理に広く使われている。軍事・航空宇宙分野では、超電導電磁砲が強力な超電導磁石を利用して効率的な加速を実現し、超電導レーダーが信号感度と探知精度を高めている。これらの応用は、エネルギー、医療、輸送、情報技術、防衛の各分野における超電導材料の大きな可能性を示している。

図6 超電導材料の応用

3 絶縁材料

3.1 無機絶縁材料

無機絶縁体は、電気抵抗率が高く、耐熱性に優れた材料の一種で、電気絶縁の分野で広く使用されている。代表的な無機絶縁体には、ガラス、セラミックス、雲母などがある。ガラスは主にケイ酸塩(SiO2)からなり、その内部はシリカと酸素の四面体が共有結合することで安定したアモルファス構造を形成し、自由電子の移動を防いでいる。セラミックスは通常、アルミナ(Al2O3)やジルコニア(ZrO2)などの材料で構成されており、電子移動度とイオン伝導性が非常に低い緻密な結晶構造を形成している。一方、マイカは、層間の結合が弱いケイ酸塩の層状構造からなり、薄いシートへの加工が容易で、優れた電気絶縁性と熱安定性を示す。

無機絶縁材料には、電気絶縁分野で広く使用される一連の優れた特性がある。第一に、通常10^12Ω・cmを超える高い抵抗率を持ち、電流の漏れを効果的に止め、電気機器の安全で安定した動作を保証することができる。第二に、優れた耐熱性が無機絶縁体の重要な特徴である。ガラスやセラミックスは数百度から数千度の高温に耐えることができ、マイカは高温でも安定した電気特性を維持する。機械的強度が高いことも無機材料の大きな利点で、セラミックスとガラスは硬度と耐摩耗性が高く、大きな機械的応力を受ける用途に適している。無機絶縁材料は耐薬品性にも優れ、酸、アルカリ、水分の浸食に耐えることができ、過酷な環境下でも優れた耐久性を示す。最後に、無機絶縁体の優れた誘電特性と高い絶縁耐力は、絶縁破壊することなく高電圧に耐えることができ、高電圧環境における安全性を確保することができる。

無機絶縁材料は、いくつかの分野で幅広い用途があります。ガラスは主に電気機器の高電圧絶縁体や真空遮断器の筐体に使用されるほか、電子機器の封止材として部品保護に使用されています。セラミックスは、変圧器や開閉器の絶縁体として広く使用されており、優れた誘電特性と放熱性を備えている。また、高周波機器の基板や、スパークプラグの絶縁体、高圧線の絶縁部品としても使用されている。一方、マイカは、高温・高圧に耐える電気モーターや発電機の絶縁シートとしてよく使われている。また、暖房器具の電熱体の絶縁や高周波回路のコンデンサーの絶縁材料としても使用され、低損失の誘電体となっている。

図7 無機鉱物絶縁体

3.2 ポリマー絶縁

ポリ塩化ビニル(PVC)は、塩化ビニルモノマーの重合によって形成される高分子化合物で、直鎖状または分岐状の炭素-塩素鎖構造を有し、化学的安定性が高い。電気絶縁性が高く、電気抵抗率が高いため、電流の漏れを防ぐことができる。また、酸、アルカリ、塩などの化学薬品や、摩耗、加工に対する耐性も高く、大量生産に適している。しかし、耐熱性は平均的で、通常-10℃から60℃の範囲に適している。PVCは、ケーブルや電線の外被、電気機器の絶縁や保護に広く使用されており、特に低電圧用途に適している。

ポリイミド(PI)は、主鎖がイミド基(-C=O-N-)からなる剛直な環構造のポリマー材料で、高い機械的強度と耐熱性を示す。ポリイミドは非常に耐熱性が高く、250℃あるいはそれ以上の高温で長期間使用することができる。電気絶縁性に優れているため、特に高電圧や高周波の電気機器に適しています。また、ポリイミドは機械的強度、耐摩耗性、化学的安定性にも優れており、ほとんどの化学溶剤に耐えることができる。一般的な用途としては、高温ケーブル、航空宇宙の電気機器、プリント回路基板(PCB)、電子部品の絶縁などがある。

ポリテトラフルオロエチレン(PTFE)は、テトラフルオロエチレンモノマーの重合によって形成される線状ポリマー材料である。フッ素原子の強い電気陰性度により、極めて低い摩擦係数と優れた化学的安定性を示す。PTFEは誘電率が極めて低く、電気絶縁性に優れているため、高周波や高電圧の環境でも使用できる。PTFEは、強酸、強塩基、強溶剤など、事実上すべての化学薬品に対して非常に高い耐薬品性を持つ。PTFEは耐熱性にも優れ、-200℃から260℃の温度範囲で使用でき、優れた耐摩耗性と低摩擦特性を示す。一般的な用途としては、高電圧ケーブル、電子部品の絶縁保護、化学配管のライニング材、過酷な環境(高温、強酸、アルカリ環境など)での絶縁ニーズなどがある。

図8 電線包装に使用されるプラスチック

4 まとめ

今回取り上げた導電性材料と絶縁性材料は、電子機器の設計と機能性において、相補的でありながら異なる役割を担っている。銅や銀のような金属から革新的な超伝導体に至るまで、導電性材料は顕著な電気伝導性、機械的強度、および熱管理特性を提供し、送電、通信技術、および高性能デバイスに不可欠なものとなっている。逆に、セラミックのような無機材料やPTFEのようなポリマーなどの絶縁材料は、必要不可欠な電気的絶縁性、耐熱性、機械的耐久性を提供します。これらの材料は、電子システムの保護、効率、寿命を保証します。材料科学の進歩が進むにつれて、導電性材料と絶縁性材料の進化は、次世代の電子システムの性能をさらに最適化し、エネルギー、通信、ヘルスケア、航空宇宙などの業界全体の技術革新を推進することになるでしょう。

スタンフォード・アドバンスト・マテリアルズ(SAM)は、高品質の導電性・絶縁性材料を提供する重要なプロバイダーであり、信頼性の高い材料ソリューションでこれらの重要なアプリケーションをサポートしています。

続きを読む

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento