結晶成長用加熱炉

はじめに

晶析産業やその他の加工産業における重要な設備として、加熱炉は温度制御のための支援環境を提供する。様々なエネルギーを熱に変換し、熱放射や対流を利用して材料に伝えることで、プロセス中の温度変化を制御することができます。結晶成長および表面蒸着プロセスでは、温度制御が得られる製品の品質を直接決定するため、加熱炉装置の製造プロセスを理解することができます。結晶成長および表面蒸着におけるその役割を詳しく紹介することで、加熱炉設備を選択する際の疑問を解決することができます。また、必要に応じてスタンフォード・アドバンスト・マテリアルズ(SAM)の専門家にアドバイスを求めることもできます。

1.溶融成長法

1.1 Czochralski法

Czochralski法(CZ法)は、単結晶シリコンやその他の単結晶材料の成長に使用される最も重要な方法の一つです。CZ法における加熱炉の役割は、溶融材料の均一性と安定性を確保するために必要な高温環境を提供し、最終的な結晶の品質に影響を与えるため、極めて重要である。

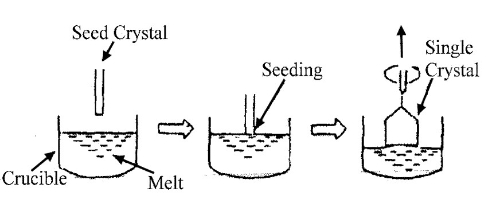

Czochralski法の基本的な手順は、原料を溶融すること、すなわち原料(例えばポリシリコン)を完全に溶融するまで加熱することである。その後、溶融面に細い棒(種結晶)を接触させ、回転させながらゆっくりと持ち上げることで、種結晶上の溶融材料を徐々に結晶化させる。この引き上げと回転の速度を精密に制御しながら結晶を成長させることで、結晶は徐々に成長して単結晶となる。

図1 チョクラルスキー法のプロセス

CZ法における加熱炉の役割は以下の通りである:

1.安定した高温環境の提供:

温度制御:加熱炉は、1400℃以上の高温で安定的に操業できることが必要で、シリコンなどの材料の溶融状態を維持するためには、通常1500℃前後で正確に制御する必要がある。

温度均一性:融液の温度勾配を避けるため、加熱炉は結晶成長中の温度均一性を確保する均一な加熱環境を提供する必要があります。

2.融液の純度の維持

るつぼの材質:るつぼは通常、不純物が融液に混入するのを避けるため、高純度の石英またはその他の不活性材料で製造される。

雰囲気の制御:保護雰囲気(アルゴンなど)または真空を使用することにより、結晶成長に対する酸化およびその他の気相反応の影響を低減する。

3.熱場の設計:

熱場の構成:発熱体の位置とるつぼ周囲の断熱材の配置を最適化することで、熱場の分布を精密に制御し、融液の流れと温度分布、ひいては結晶の品質と成長速度に影響を与えることができる。

熱勾配の制御:結晶成長プロセス中、炉は適切な熱勾配を維持し、結晶成長の方向性を促進し、結晶欠陥を低減する必要があります。

4.ダイナミックな温度調整:

結晶引き上げ中:結晶の引き上げと引き抜きのプロセスでは、安定した成長と安定した結晶形状を確保するため、結晶の成長速度と直径の変化に応じて炉の温度をダイナミックに調整する必要があります。

結晶化とアニール:結晶成長が完了した後、加熱炉の温度を徐々に下げてアニール処理を行い、結晶の内部応力や欠陥を低減し、結晶の機械的・電気的特性を向上させる必要があります。

CZ法で使用される炉は、抵抗炉と誘導炉が一般的である。CZ結晶成長装置の多くは、温度制御精度が高く、構造が比較的単純な抵抗加熱炉を使用している。一般的な発熱体にはグラファイトやモリブデン線などがあり、安定した均一加熱が可能です。一方、誘導加熱炉は、急速な温度変化が必要なプロセスで急速な昇温と冷却を実現します。電磁誘導によってるつぼ内に均一な渦電流加熱を発生させることで、融液の温度均一性を維持することができます。図6に縦型加熱炉、図7に横型加熱炉の構造を示す。

分析例

1.シリコン単結晶の成長:半導体産業では、集積回路製造の基材となる高純度シリコン単結晶の成長にCZ法が一般的に使用されている。シリコン融液の純度と均一性を確保し、欠陥のない大型単結晶を製造するためには、加熱炉で高温環境を精密に制御する必要がある。

2.酸化物単結晶の成長:CZ法は、光学およびエレクトロニクス産業で重要な用途を持つ酸化物単結晶(サファイアなど)の成長にも使用される。加熱炉の高温安定性と温度勾配の制御は、結晶の応力や欠陥を最小限に抑えるために不可欠である。

1.2 ブリッジマン法

ブリッジマン法では、多結晶または高純度の粉末材料をるつぼに入れ、炉で溶融状態に加熱する。次に、溶融材料を徐々に冷却し、るつぼをゆっくりと移動させるか、炉内に温度勾配を作ることによって、種結晶による結晶化を誘導し、最終的に単結晶を形成させる。

ブリッジマン法における加熱炉の役割は以下の通り:

1.安定した高温環境の提供:

溶融材料:加熱炉は、材料を完全に溶融させるために、高温で安定的に動作できなければならない。例えば、シリコン結晶の成長には1414℃以上、モリブデン結晶の成長には2623℃以上の温度が必要です。

温度の均一性:溶融温度が安定し、結晶成長の妨げとなる温度変動を避けるため、炉は均一な加熱を行う必要があります。

2.温度勾配の制御

ホットゾーンとコールドゾーン:加熱炉の設計は、炉内に明確な高温ゾーンと低温ゾーンを形成し、所望の温度勾配を作り出すことができなければならない。通常、高温ゾーンはるつぼの上部にあり、低温ゾーンはるつぼの下部または成長ゾーンにある。

温度勾配の調整:発熱体の出力と位置を調整することにより、温度勾配の大きさと位置を正確に制御することができ、これは結晶の成長速度と品質に直接影響します。

3.ダイナミックな温度制御:

るつぼの移動:ブリッジマン法では通常、るつぼを一定の速度で下方に移動させ、溶融材料が温度勾配ゾーンを通過して徐々に結晶化するようにする。るつぼ移動中、炉は安定した温度制御を維持する必要がある。

方向性のある凝固:結晶欠陥や応力を最小限に抑え、結晶品質を向上させるため、炉は溶融ゾーンから固化ゾーンへの材料の方向性凝固を確保しなければならない。

4.メルト純度の維持

るつぼ材料の選択:るつぼ材料の選択:不純物による融液の汚染を避けるため、るつぼ材料は石英、黒鉛、白金など、不活性で高温に耐性のあるものでなければならない。

雰囲気の制御:加熱炉内を不活性雰囲気(アルゴンなど)または真空に保つことで、融液への酸化や不純物の混入を防ぎ、結晶の純度を確保することができる。

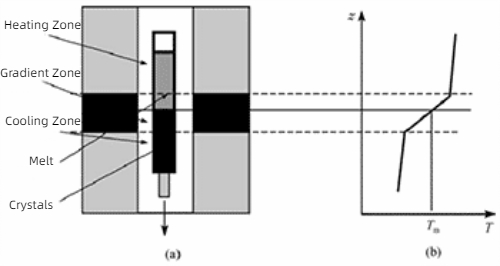

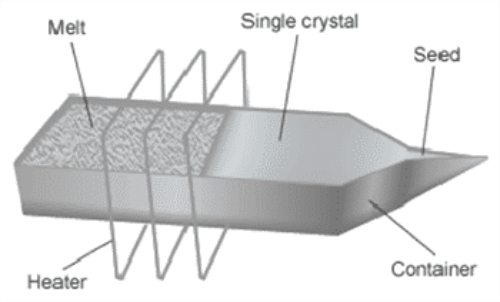

ブリッジマン法で一般的に使用される加熱炉には、主に縦型と横型があります。縦型加熱炉は通常、上下にゾーン化された加熱エレメントを持ち、各ゾーンの温度を正確に制御でき、ブリッジマン法の温度勾配の要求に適しています。半導体や酸化物材料など、ほとんどのブリッジマン結晶成長に適しています。水平加熱炉は、横方向の温度勾配制御と、るつぼの水平移動による結晶成長に適しています。特定の高温超伝導材料や金属結晶など、特定の材料の成長に適している。

図2 縦型加熱炉の構造と温度分布

図3 水平ブリッジマン法成長装置の模式図

解析例

1.CdTe結晶の成長テルル化カドミウム(CdTe)結晶は、光検出器や太陽電池に広く使用されている。ブリッジマン法では、CdTeを約1092℃で融解し、徐冷中に正確な温度勾配を与えて高品質の単結晶を形成するために、加熱炉が必要です。

2.シリコン結晶の成長:高純度シリコン結晶は、電子および光電子デバイスにおいて非常に重要である。ブリッジマン法を用いてシリコン結晶を成長させる場合、炉は1414℃以上の温度を維持し、適切な温度勾配を与えて方向性のある凝固を確保し、欠陥を最小限に抑える必要がある。

2.化学気相成長法(CVD)

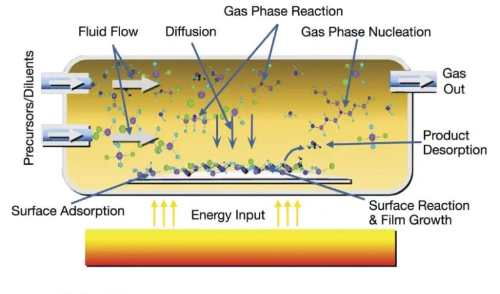

化学気相成長法(CVD)は、高品質で高性能なフィルムやコーティングの製造に広く使用されている技術です。CVDプロセスでは、加熱炉が重要な役割を果たし、基板表面での気相反応物質の化学反応を促進するために必要な温度条件を提供することで、目的の蒸着層を生成する。

CVDの基本ステップでは、気体状の前駆体を反応室に導入し、化学反応を促進するために基板を高温に加熱するのが一般的である。ガス状前駆体は基板表面で化学反応し、固体膜を形成する。その後、反応から生じるガス状の副生成物が反応室から排出される。

図4 CVDの原理

CVDにおけるヒーターの役割には以下が含まれる:

1.反応温度の供給:

基板の加熱:炉は、成膜する材料やプロセス要件に応じて、通常200℃から1200℃の間で、基板を目的の反応温度に加熱するために使用される。

反応ゾーンの加熱:気相反応物が基材表面と効果的に反応できるように、ファーネスが反応ゾーンの温度を維持する。

2.化学反応の促進

反応速度論:温度は化学反応の反応速度に影響を与える重要な要素です。温度を制御することにより、加熱炉は前駆体の分解と反応速度を最適化し、成膜効率と膜質を向上させます。

フィルム特性の制御:蒸着温度の違いは、結晶構造、組成、応力などの膜特性に影響を与えます。正確な温度制御は、特定の膜特性を達成するのに役立ちます。

3.均一な成膜

温度の均一性:成膜層の厚みと組成を一定にし、膜の不均一性や欠陥を避けるため、炉は均一な温度分布を提供する必要があります。

動的な温度調整:成膜プロセスでは、さまざまな段階やプロセス要件に応じて温度を調整する必要があるため、加熱炉には優れた動的応答性が求められます。

化学気相成長プロセスでは、管状炉、チャンバー炉、誘導炉が一般的に使用されます。管状炉は通常、長い石英管またはセラミック管で構成され、その中に基板が置かれ、外部加熱要素によって加熱される。小規模および実験室でのCVDプロセスに適しており、優れた温度制御と雰囲気制御が可能です。チャンバー炉は従来の炉と同様の構造で、基板とプリカーサーが反応する内部加熱チャンバーを備えています。チャンバー炉は大型基板の処理や大量生産に適しており、均一な温度環境と高い処理能力を提供します。誘導加熱炉は電磁誘導を利用して基板を加熱するもので、一般的に急速な昇温と冷却を必要とするプロセスに使用されます。加熱速度が速いため、高温・短時間の成膜プロセスに適しており、基板材料も少なくて済む。

分析例

1.シリサイド蒸着:シリサイド膜のCVD成膜は通常、高温(~600~900℃)で行われ、加熱炉が前駆体(シランや有機金属化合物など)を効率的に反応させて均質なシリサイド膜を生成するのに必要な温度環境を提供する。

2.ダイヤモンド薄膜蒸着:ダイヤモンドCVD蒸着は、通常900~1200℃の高温で行われる。加熱炉により、メタンと水素の前駆体が基板上にダイヤモンド結晶構造を形成する。

3.窒化ガリウム薄膜蒸着:窒化ガリウムCVD蒸着は、約1000℃の高温で行う必要がある。加熱炉により、アンモニアとガリウム前駆体が確実に反応し、高品質のGaN薄膜が形成される。

3.分子線エピタキシー(MBE)

分子線エピタキシー(MBE)は、高純度、低欠陥の半導体材料やその他の機能性薄膜を製造するために使用される、精密に制御された薄膜成長技術である。加熱炉は、ソース材料の蒸発を確実にするために必要な温度制御と、高品質の薄膜成膜のための基板温度の正確な調節を提供することで、MBEプロセスにおいて重要な役割を果たしています。

MBE技術は、高真空または超高真空環境において、ソース材料から基板表面に原子または分子のビームを蒸発させることにより、エピタキシャル薄膜を形成する。基本的な手順としては、ソース材料を加熱して蒸発または昇華させることにより分子ビームを形成する。基板を適切な温度に加熱し、エピタキシャル膜の成長を促進する。分子ビームの流量と基板温度を制御し、エピタキシャル膜の高精度成膜を実現する。

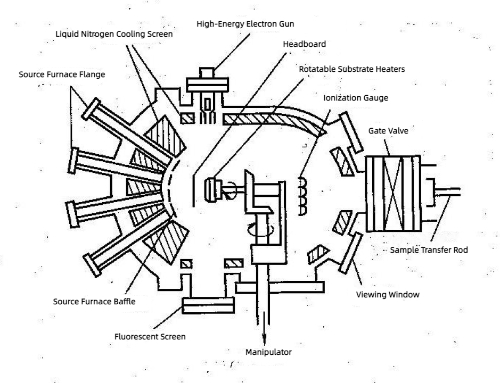

図9 MBE成長チャンバー構造の概略図

MBE におけるヒーターの役割は以下の通りである:

1.ソース材料の加熱:

蒸発源:加熱炉を使用してソース材料(ガリウムヒ素、シリコン、アルミニウムなど)を加熱し、真空環境で蒸発または昇華させて均一な原子ビームまたは分子ビームを形成する。

温度制御:蒸発温度は材料によって異なり、通常は500℃から1500℃の間である。蒸発プロセスの温度は加熱炉によって制御できる。安定した蒸発速度と蒸気流密度を確保するため、加熱炉には精密な温度制御が要求される。

2.基板の加熱

温度調節:基板温度は、エピタキシャル膜の品質と結晶構造にとって非常に重要です。ファーネスを使用して基板を特定の温度(通常は200℃~800℃)に加熱し、基板表面での原子の移動と整列を促進して高品質のエピタキシャル膜を形成する。

均一性:膜厚ムラや結晶欠陥の原因となる温度勾配を避けるため、加熱炉は基板温度の均一性を確保しなければならない。

3.熱蒸着制御:

マルチソース加熱:MBEシステムは通常、異なるソース材料を加熱するための複数の加熱炉を備えています。多層構造または合金膜の正確な成膜を達成するには、これらの加熱炉の温度制御と同期調整が重要です。

動的調整:成膜プロセス中、加熱炉の温度を動的に調整し、成膜に必要な膜質や特性を最適化することができます。

蒸着プロセス中に基板温度を維持するだけでなく、原料の加熱と蒸発を必要とするMBEプロセスには、さまざまな加熱装置が使用されます。MBEに一般的に使用される蒸発源であるクヌーセンセル (K-Cell) は、内部にソース材料を収納し、抵抗加熱または電子ビーム加熱によって蒸発させます。安定した蒸発速度と精密な温度制御が可能で、高純度材料のエピタキシャル成長に適している。ソース材料を蒸発させるために使用されるもう一つのタイプの加熱装置は、電子ビーム加熱炉である。電子ビーム加熱炉は、電子ビームをソース材料の表面に照射し、蒸発温度まで加熱する。高融点材料に適しており、加熱効率が高く、温度応答が速いという特徴がある。

一方、基板ヒーターは通常、MBE装置の試料ホルダーに組み込まれており、抵抗加熱または輻射加熱によって基板を加熱する。基板ヒーターは、広範な基板材料と蒸着ニーズに対して、正確な温度制御と均一な加熱環境を提供します。

分析例

1.GaAs(ガリウムヒ素)エピタキシャル成長:MBEでGaAs薄膜を成長させる場合、ヒーターはヒ素とガリウムの原料をそれぞれ適切な蒸発温度(~400~600℃、~1200~1500℃)に加熱し、基板を~600℃に加熱して高品質のGaAsエピタキシャル層の形成を促進するために使用されます。

2.AlGaAs/GaAs多層構造:MBEシステムの複数の加熱炉が、アルミニウム、ガリウム、ヒ素の各原料を個別に加熱し、蒸発速度と基板温度を精密に制御することで、AlGaAs/GaAs多層構造の高精度成膜を実現する。

結論

加熱炉は、ゾクラルスキー法、ブリッジマン法、化学気相成長法(CVD)、分子線エピタキシー法(MBE)など、さまざまな結晶成長プロセスにおいて極めて重要な役割を果たしている。安定した高温環境を提供し、純度を維持し、温度勾配を制御し、温度を動的に調整する能力は、高品質の単結晶を製造するために極めて重要である。半導体産業におけるシリコン単結晶や酸化物単結晶の製造のいずれにおいても、加熱炉は精度と一貫性を保証します。このようなプロセスの複雑さと様々なタイプの加熱炉の能力を理解することで、結晶成長において最適な結果を得るための十分な情報に基づいた決定を下すことができます。信頼性が高く高品質なマッフル炉について、スタンフォード・アドバンスト・マテリアルズ(SAM)は、お客様の特定のニーズに合わせた様々なオプションを提供しています。

参考文献

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth:Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui.原子製造における蒸着技術の開発と応用。Acta Phys. Sin., 2021, 70(2):doi: 10.7498/aps.70.20201436.

[4] R. F. C. Farrow, "Molecular Beam Epitaxy:Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang and K. Ploog, "Molecular Beam Epitaxy and Heterostructures," Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings," John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology," ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces:熱処理装置」Wiley-VCH, 2014.

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento