表面蒸着用加熱炉

はじめに

物理蒸着(PVD)や溶射(TSP)の表面成膜プロセスでは、加熱炉が不可欠である。これらの技術は、材料をソースから基板に移動させることにより、薄膜やコーティングを作成するために使用されます。PVDでは、蒸着、スパッタリング、パルスレーザー蒸着などの方法は、高品質の成膜を確実にするために加熱炉による精密な温度制御に依存しています。同様にTSPにおいても、加熱炉は原料を溶融状態または半溶融状態に加熱し、緻密で均一なコーティングの形成を促進するために極めて重要である。この記事では、PVDとTSPの両プロセスにおける加熱炉の重要な役割について説明し、温度調節、材料搬送、コーティング特性制御における加熱炉の重要性を強調する。

物理蒸着 (PVD)

物理的気相成長 法(PVD )は、材料をソース材料から基板に物理的に移動させることにより、薄膜やコーティングを作成するために使用される技術です。PVD技術には、蒸着、スパッタリング、パルスレーザー蒸着など、さまざまな方法があります。PVDプロセスでは加熱炉が重要な役割を果たし、材料の蒸発やスパッタリングを促進するために必要な温度制御を行い、高品質の成膜を実現します。

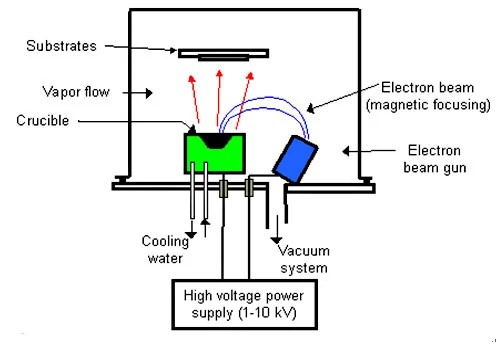

PVDは、材料をソース材料から基板に移動させる物理的プロセスを利用する技術です。基本的なステップには、ソース材料を加熱し、蒸発またはスパッタリングさせて気相粒子を形成し、真空または低圧環境で気相粒子を基板表面に移動させ、最終的に基板表面で気相粒子を凝縮させて薄膜を形成することが含まれる。

図1 PVDプロセスの模式図

PVDにおける加熱炉の役割には以下が含まれる:

1.蒸発温度の供給

蒸発源:蒸発源:加熱炉を使用して原料を加熱し、蒸発温度に到達させて蒸気を発生させる。蒸発温度は材料によって異なり、通常500℃~3000℃です。

温度制御:安定した蒸発速度と均一な蒸気流密度を確保するため、加熱炉には精密な温度制御が要求される。

2.スパッタリングプロセスの促進:

ターゲットの加熱:一部のスパッタリングプロセスでは、加熱炉を使用してターゲットを加熱し、気相粒子を生成するためのイオン照射を受けやすくする。

基板加熱:基板加熱は、膜の密着性と結晶化の質を向上させるのに役立つ。一般的な基板温度は100℃から800℃の範囲で、材料やアプリケーションの要件によって異なる。

3.フィルム特性の制御:

フィルム構造:温度は、フィルムの結晶構造、密度、応力に大きな影響を与える。正確な温度制御により、フィルムの構造と特性を最適化することができる。

応力制御:加熱炉を使用することで、基材温度を調節してフィルムの内部応力を低減し、クラックや剥離を防ぐことができます。

PVDでは抵抗線加熱式の加熱炉がよく使用され、蒸発源と基板の両方に使用できます。精密な温度制御が可能で、ほとんどのPVD用途に適しています。電子ビーム加熱炉もあり、これは電子ビームを利用してソース材料の表面に照射し、蒸発温度まで加熱します。加熱効率が高く、温度応答が速いため、高融点材料に適しています。誘導加熱炉も同様で、電磁誘導を利用してソース材料や基板を加熱する。高速で、急速な昇温・冷却が必要なプロセスに適している。

分析例

1.熱蒸着(Thermal Evaporation):金属膜、半導体材料、有機材料の蒸着に使用される。炉を使って原料(金、アルミニウム、シリコンなど)を加熱し、蒸発させて基板上に蒸着させて薄膜を形成する。一般的な温度は600℃から1500℃である。2.

2.電子ビーム蒸着:電子ビーム蒸着は、タングステン、モリブデン、セラミック材料などの高融点材料の薄膜蒸着に用いられる。電子ビームヒーターを使用してソース材料を加熱し、高温で蒸発させて基板上に蒸着させます。炉の精密な温度制御により、高品質の膜が形成される。

3.スパッタ蒸着:スパッタ蒸着は、光学コーティング、半導体デバイス、ハードコーティングの製造に広く使用されている。炉はターゲットと基板を加熱し、スパッタリング効率と膜質を向上させるために使用される。基板は通常100℃から500℃の温度で加熱され、膜の結晶化と密着に役立つ。

溶射

溶射(TSP)は 、原料を加熱して加速し、基材表面に衝突させることで皮膜を形成する技術である。加熱オーブンは、溶射材料を溶融または半溶融状態に加熱するために必要な熱エネルギーを供給することにより、高品質の皮膜形成を保証する溶射プロセスにおいて重要な役割を果たします。

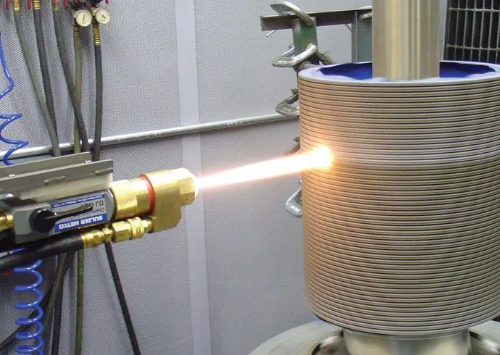

溶射とは、粉末状またはワイヤー状の材料を溶融状態または半溶融状態に加熱し、高速で基材表面に吹き付けて皮膜を形成するプロセスである。基本的な手順としては、原料を加熱して溶融または半溶融状態にする。溶融粒子は加速され、高圧ガス流または電気アークによって基材表面に噴霧される。粒子は基材表面で冷却固化し、緻密な皮膜を形成する。

図2 溶射寸法補修

溶射における加熱炉の役割には以下のようなものがある:

1.溶融温度の供給

材料の加熱:加熱炉は、コーティング材を溶融または半溶融状態(通常1000℃~3000℃)に加熱するために使用される。炉は、コーティング材料を溶融または半溶融状態に加熱するためにも使用される。

温度制御:加熱温度は、均一なコーティングを形成するために、材料が適切な流動性と接着性を達成するように正確に制御される。

2.粒子加速の促進

効率的なエネルギー伝達:加熱炉は、溶融状態の材料粒子が高速で基材表面に衝突するのに十分な運動エネルギーを得られるよう、高いエネルギーを供給する。

均一加熱:材料粒子が均一に加熱されるようにし、温度ムラによるコーティング不良を回避する。

3.コーティング特性の制御:

コーティング構造:加熱炉は、温度とスプレーパラメーターを調整することで、コーティングの微細構造とマクロ特性を制御します。

皮膜特性:皮膜の機械的特性、耐食性、熱安定性を向上させるために、加熱プロセスを最適化する。

溶射は、使用する加熱方法によって、アーク溶射加熱、フレーム溶射加熱、プラズマ溶射加熱、高周波誘導溶射に分けられる。

1.アーク溶射(Arc Spraying): 電気アーク放電の使用によって発生する高温(約3000℃)が材料を溶かすので、溶射材料(亜鉛、アルミニウムなど)が溶けて基材の表面に溶射され、緻密な保護皮膜が形成される。金属および合金材料のために適した、高性能および急速な沈殿によって特徴付けられる。防錆コーティング、導電性コーティング、摩耗保護コーティングに広く使用されている。

2.フレームスプレー: 気体燃料(アセチレン、水素など)と酸素の燃焼により発生する炎で材料を加熱する。材料は火炎加熱により溶融し、基材表面にスプレーされ、均一なコーティングを形成する。フレーム溶射はシンプルで、大面積のコーティングを迅速に成膜するのに適している。金属、セラミック、ポリマーコーティングに適しており、機械部品の表面補修や強化に広く使用されている。装置はシンプルで操作が簡単で、様々な材料に適している。

3.プラズマ溶射(Plasma Spraying): アーク加熱により高温プラズマ(最高10,000℃)を発生させ、溶射材料を溶かす。プラズマ高温加熱材料(アルミナ、酸化イットリウム安定化ジルコニアなど)を使用し、溶融させて基材表面に高速溶射することで、緻密で強固な結合力のコーティングを形成する。高融点材料(例:セラミックス)に適しており、高密度で強力なコーティング結合力を持つ。高温保護コーティング、耐摩耗コーティング、バイオメディカルコーティングなどに使用される。

図3 プラズマ溶射装置

4.高周波誘導加熱溶射: 高周波電磁界でワイヤーを加熱し、基材表面に溶融溶射して高品質な皮膜を形成する。高周波誘導加熱には、高速加熱と精密制御という利点がある。加熱速度が速く、精密な温度制御が可能なため、短時間で加熱する必要がある材料に適しています。ワイヤースプレーに使用することで、高強度で耐摩耗性のある皮膜を形成するのに適している。

結論

加熱炉は物理蒸着 (PVD) プロセスの成功に不可欠です。加熱炉は、蒸着、スパッタリング、その他の材料移動法に必要不可欠な温度制御を提供し、製造される薄膜の品質に直接影響を与えます。正確な温度条件を維持することで、加熱炉は安定した蒸発速度、均一な蒸気流、および結晶構造、密度、応力レベルなどの最適な膜特性を保証します。スタンフォード・アドバンスト・マテリアルズ(SAM)は、PVDアプリケーションの厳しい要求を満たすよう設計された高品質のマッフル炉を各種取り揃えており、様々な産業において優れたコーティング結果の達成を支援しています。

参考文献

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth:Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui.原子製造における蒸着技術の開発と応用。Acta Phys. Sin., 2021, 70(2):doi: 10.7498/aps.70.20201436.

[4] R. F. C. Farrow, "Molecular Beam Epitaxy:Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang and K. Ploog, "Molecular Beam Epitaxy and Heterostructures," Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings," John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology," ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces:熱処理装置" Wiley-VCH, 2014.

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento