真空材料の選択で考慮すべき主な要因

ガス透過性

ガスが固体バリア層を透過、拡散、通過し、密な側から密な側へ溢れ出る過程を浸透と呼ぶ。

浸透性はガスの種類と材料によって異なる。金属の場合、一部の金属(ステンレス鋼、銅、アルミニウム、モリブデンなど)のガス透過係数は非常に小さく、ほとんどの実用用途では無視できるが、水素は鉄、ニッケルなど一部の金属に対して高い透過性を持つ。鉄に対する水素の透過率は、炭素含有量の増加とともに増加するため、真空チャンバーの材料として低炭素鋼を選択するのがよい。また、水素はパラジウムを透過しやすく、酸素は銀を透過しやすいなど、選択的にガスを透過する金属もある。この性質は、ガス精製や真空リーク検出に利用できる。

ガラスやセラミックスへのガスの透過は、通常分子状態で行われ、透過過程はガス分子の直径と材料内部の微細孔の大きさに関係する。純シリカを含む石英ガラスの微細孔径は約0.4nmであり、他のガラスではアルカリ金属イオン(カリウム、ナトリウム、バリウムなど)が微細孔に充填されるため有効孔径が小さくなり、気体は石英ガラスに対して透過しやすく、他のガラスに対しては透過しにくくなる。ヘリウム分子の直径はあらゆる分子の中で最も小さいので、石英ガラスへのヘリウムの透過は気固カップルの中で最も大きい。

有機材料(ゴムやプラスチックなど)への気体の透過は、通常分子状態で行われる。有機材料は細孔が大きいため、有機材料への気体の透過性はガラスや金属よりもはるかに大きい。

材料の脱ガス特性

どんな固体材料でも、製造工程や大気中で何らかのガスを溶解・吸収することがある。材料を真空中に置くと、元のダイナミックバランスが破壊され、材料は可溶化と脱着により空気を放出する。一般的に使用される排ガス速度の単位はPa * L/(s * cm2)である。排出速度は通常、材料中のガス含有量と温度で正となり、総ガス出力の単位となる:体積含有率を考慮する場合は、Pa * L/cm2が使用できる。

常温脱ガス

ほとんどの有機材料は水蒸気を主成分としており、放置率が高く、時間による減衰が遅いという特徴がある。そのため、一般的に真空容器の内部には適さない。ガラスやセラミックスの常温での空気放出は主に表面からで、主な空気放出成分は水蒸気、次いでCO、CO2である。焼成・加熱後、ガラス表面の酸化膜に含まれる水蒸気は基本的に除去でき、常温での空気放出率は大幅に低下する。

高温脱ガス

モリブデン電極、タンタルターゲット、ボロン蒸発源、加熱装置などの構造材は、真空装置の過程で高温状態になることが多い。一般に、物質の高温呼気は主に体内の拡散過程によって決定され、表面に脱離するガス量は呼気全体のごく一部に過ぎないと考えられている。拡散過程を促進することに加え、ガラス、セラミックス、雲母の高温脱ガスは、常温脱ガスと基本的に変わらない。しかし、金属の高温体からの拡散ガスは異なる。金属に溶解しているガスは原子状であるため、真空中で放出される分子状ガスは通常、表面反応によって形成される。一部の金属(NiやFeなど)は、主に体内の酸素拡散によって制御されている。したがって、金属の脱炭化水素化は、COとCO2の排出を削減することができる。

ガラス、金属表面層も高温ガスの重要な発生源であるため、化学洗浄、有機蒸気脱脂、研磨、腐食、大気焼付け酸化など、さまざまな表面処理工程を使用することで、材料のガスを大幅に削減することができる。さらに、材料の脱ガス速度は、経験した脱ガス時間に関係するだけでなく、材料の表面前処理方法と表面状態にも大きく関係する。例えば、油脂を除去するために有機溶剤で表面を洗浄する場合、表面の単一分子層の汚染は除去できず、真空中でベーキングすることでしか除去できない。

材料の蒸気圧と蒸発率

真空技術において、材料の蒸気圧と蒸発(昇華)速度は重要なパラメーターである。例えば、真空グリースや真空調整されたホットフィラメントの飽和蒸気圧は、真空度を制限する原点となり得る。真空コーティング材料やゲッターの昇華速度は、真空コーティング装置やゲッターポンプを設計する際に考慮すべきパラメータであり、極低温液化ガスの飽和蒸気圧は、極低温凝縮ポンプの限界圧力に関連するパラメータである。

当然ながら、真空システムの使用温度範囲では蒸気圧の高い材料は使用できません。使用温度範囲では、真空に面するすべての物質の飽和蒸気圧は十分に低くなければならず、真空システムはそれ自体の蒸気圧や排気ガスの特性によって必要な使用真空度に達しないことがあってはならない。室温での蒸気圧は低いか、時には感知できない材料もあるが、温度が上昇すると蒸気圧は最終的に測定値まで上昇することがある。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

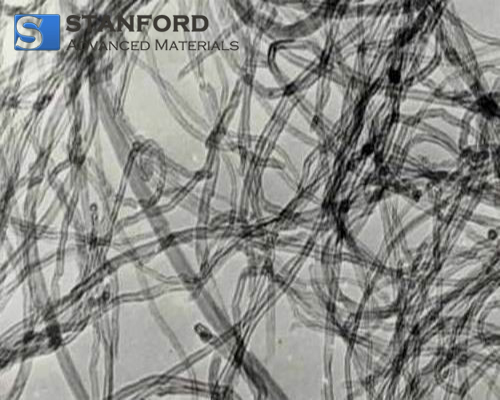

繊維

繊維

映画

映画

フレーク

フレーク

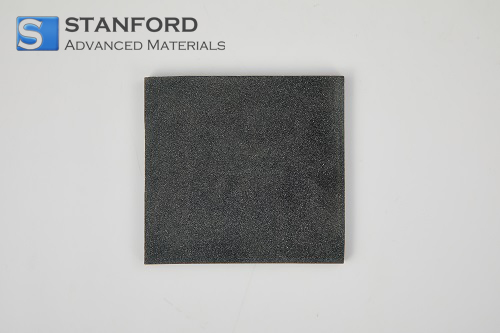

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento