熱伝導率の高いセラミック材料とは?

セラミック材料の熱伝導率は、その応用において重要な役割を果たします。セラミック材料の熱伝導率を特定の方法で高めると、熱伝導、熱対流、熱放射の能力が向上し、応用分野がさらに広がります。熱伝導率の高いセラミック材料は、主に酸化物、窒化物、炭化物、ホウ化物で構成されており、多結晶ダイヤモンドセラミックス、窒化アルミニウム、酸化ベリリウム、窒化ケイ素、炭化ケイ素などがあります。

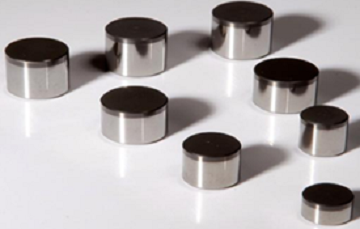

多結晶ダイヤモンド(PCD)

ダイヤモンドは熱伝導率が高い。単結晶の熱伝導率の理論値は室温で1642W/m・K、実測値は2000W/m・Kです。しかし、大きな単結晶ダイヤモンドは調製が難しく、高価である。多結晶ダイヤモンドの焼結工程では、高熱伝導率のPCDセラミックスを得るために、ダイヤモンド粉末同士の結合を促進する焼結助剤を添加することが多い。しかし、焼結助剤は高温焼結の過程でダイヤモンド粉末の炭化を触媒し、多結晶ダイヤモンドの絶縁性を失わせる。ダイヤモンド小単結晶は、セラミックスの熱伝導率を向上させるための補強材として、熱伝導性セラミックスに添加されることが多い。

多結晶ダイヤモンドセラミックスは、エンジニアリング材料であると同時に新しい機能性材料でもあります。現在、多結晶ダイヤモンドセラミックスは、その優れた機械的、熱的、化学的、音響的、光学的、電気的特性により、現代産業、国防、ハイテク、新技術の分野で広く使用されています。

炭化ケイ素

現在、炭化ケイ素(SiC)は国内外で活発な熱伝導セラミック材料である。炭化ケイ素の理論熱伝導率は非常に高く、270W/m・Kに達します。しかし、SiCセラミック材料の表面エネルギーと界面エネルギーの比が低い、すなわち粒界エネルギーが高いため、従来の焼結方法では高純度で緻密なSiCセラミックを製造することが困難でした。従来の焼結法では、焼結助剤を添加し、焼結温度を2050 ℃以上にする必要がある。しかし、この焼結条件ではSiC結晶粒が成長し、SiCセラミックスの機械的特性が著しく低下する。

炭化ケイ素セラミックスは、高温軸受、防弾板、ノズル、高温耐食部品、高温・高周波領域の電子機器部品などに広く使用されている。

![]()

窒化ケイ素

窒化ケイ素(Si3N4)セラミックスは、高い靭性、強い耐熱衝撃性、良好な絶縁性、耐食性、無毒性などの優れた特性により、国内外の研究者からますます注目されています。窒化ケイ素セラミックスの結合強度、平均原子質量、非調和振動はSiCと類似している。窒化ケイ素結晶の理論熱伝導率は200~320W/m・Kである。しかし、Si3N4は窒化アルミニウム(AlN)よりも構造が複雑であり、フォノンの散乱が大きいため、本研究では焼結Si3N4セラミックスの熱伝導率はSi3N4単結晶の熱伝導率よりもはるかに低く、このこともスケールアップの促進や応用を制限している。

![]()

酸化ベリリウム

酸化ベリリウム(BeO)は、六方晶系ウルツ鉱型構造に属し、Be原子とO原子間の距離が小さく、平均原子質量が小さく、原子密度が高い。

単結晶の高い熱伝導率を持つ。1971年、SlackとAuaterrmanはBeOセラミックスと大型BeO単結晶の熱伝導率を実験し、大型BeO単結晶の熱伝導率は370W/m・Kに達することを計算した。現在、調製されたBeOセラミックスの熱伝導率は280W/m・Kに達し、これは酸化アルミニウム(Al2O3)セラミックスの熱伝導率の10倍である。

酸化ベリリウムは、航空宇宙、原子力、冶金工学、電子工業、ロケット製造などで広く使用されている。BeOは、航空電子工学の変換回路、航空機や衛星通信システムのキャリア部品やアセンブリとして広く使用されています。BeOセラミックスは、特に高い耐熱衝撃性を持っており、ジェット機の消火パイプに使用することができます。金属被覆BeOプレートは、航空機駆動装置の制御システムに使用されています。フォードとゼネラルモーターズは、自動車の点火システムに金属溶射酸化ベリリウムライニングを使用しています。例えば、BeOレーザーは石英レーザーより高効率で出力が大きい。

窒化アルミニウム(AlN)

窒化アルミニウムセラミックスは、最も広く使用されている高熱伝導材料です。窒化アルミニウム単結晶の理論熱伝導率は3200W/m・Kに達します。しかし、焼結過程で避けられない不純物や欠陥により、AlN格子に様々な欠陥が生じ、フォノンの平均自由度が低下するため、熱伝導率が大幅に低下します。熱伝導率に対するAlN格子欠陥の影響に加え、粒径、形態、粒界第2相の含有量と分布もAlNセラミックスの熱伝導率に重要な影響を与えます。粒径が大きいほど、フォノンの平均自由度が大きくなり、焼結AlNセラミックスの熱伝導率が高くなる。

典型的な共有結合性錯体である窒化アルミニウムは、融点が高く、原子の自己拡散係数が低く、焼結時の粒界エネルギーが高い。そのため、従来の焼結法では高純度の窒化アルミニウムセラミックスを製造することは困難であった。また、適切な燃焼助剤を添加することにより、格子中の酸素と反応して第二相を形成し、AlN格子を高純度化し、熱伝導率を向上させることができる。

一般的なAlNセラミックスの焼結助剤は、酸化イットリウム(Y2O3)、炭酸カルシウム(CaCO3)、フッ化カルシウム(CaF2)、フッ化イッテルビウム(YF3)などである。現在、国内外で適切な焼結助剤を添加することにより、高熱伝導性を有するAlNセラミックスの研究が盛んに行われており、200W/m・K程度までの高熱伝導性を有するAlNセラミックスが作製されている。しかし、AlNセラミックスは、焼結時間が長く、焼結温度が高く、高品質のAlN粉末の価格が高いため、製造コストが高い。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

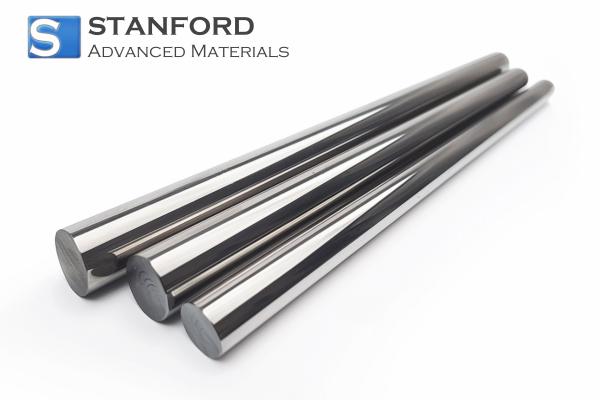

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento