電子パッケージングに使用されるセラミック基板材料とは?

電子実装のプロセスにおいて、基板は主に機械的支持の保護と電気的相互接続(絶縁)の役割を果たす。電子実装技術の小型化、高密度化、多機能化、高信頼性化に伴い、電子システムの電力密度が増加し、放熱問題が深刻化しています。デバイスの放熱に影響を与える要因は数多くあり、その中でも基板材料の選択も重要な関連事項である。

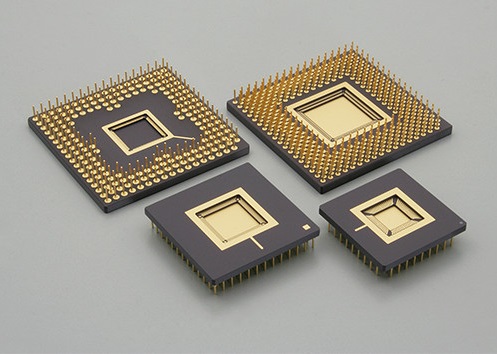

現在、電子パッケージングで一般的に使用されている基板材料には、主にポリマー基板、金属基板、複合基板、セラミック基板の4種類がある。セラミック基板材料は、高強度、良好な絶縁性、良好な熱伝導性と耐熱性、小さな熱膨張係数、良好な化学的安定性などの利点があるため、電子包装基板に広く使用されています。

セラミック基板材料には、主に酸化アルミニウム、酸化ベリリウム、窒化アルミニウムなどがあります。現在、アルミナセラミックは最も成熟したセラミック包装材料であり、良好な耐熱衝撃性と電気絶縁性、成熟した製造・加工技術により広く使用されている。

米国、日本などは多層セラミック基板を開発し、広く使用されているハイテクセラミックスとなっている。現在、使用されているセラミック基板材料には、アルミナ、酸化ベリリウム、窒化アルミニウム、炭化ケイ素、ムライトなどがある。

セラミック基板は、その構造と製造工程から、高温同時焼成多層セラミック基板、低温同時焼成セラミック基板、厚膜セラミック基板などに分けられます。

高温同時焼成セラミック(HTCC)

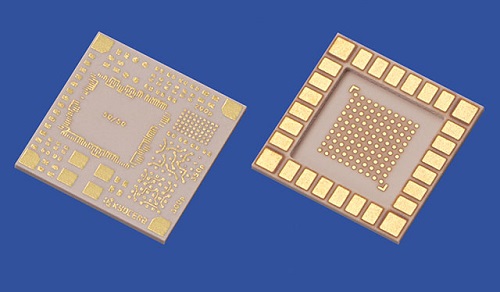

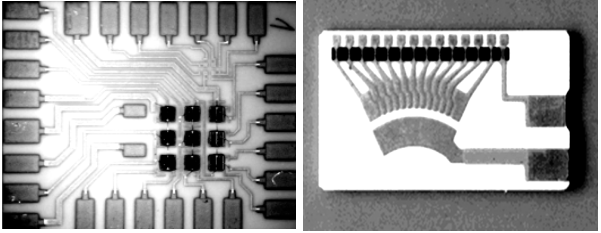

セラミック粉末(窒化珪素粉末、アルミナ粉末、窒化アルミニウム粉末)を有機バインダーに添加し、均一に混合してペースト状にした後、スクレーパーでシート状に削り取り、乾燥工程を経てグリーンスラリーに成形し、各層の設計に従って貫通孔を開け、配線と穴埋めにスクリーン印刷用金属ペーストを使用し、最後にグリーン層を重ね、高温炉(1600℃)で焼成する。

焼結温度が高いため、金属導体材料の選択肢は限られている(主にタングステン、モリブデン、マンガンなど、融点は高いが導電性が低い金属)。高温同時焼成セラミック基板の製造コストは高く、その熱伝導率は一般に20~200W/(m-℃)である(セラミック粉末の組成と純度による)。

低温同時焼成セラミック (LTCC)

低温同時焼成セラミック基板の作製プロセスは、高温同時焼成多層セラミック基板と同様である。違いは、低温同時焼成セラミック基板は、アルミナ粉末に質量分率30%~30%の低融点ガラス材料を混合し、焼結温度を850~900℃に下げる点にあります。そのため、導電性の良い金や銀を電極や配線材料として使用することができる。

しかしその反面、低温同時焼成セラミック基板のガラス相がセラミック材料に含まれているため、複合材料の熱伝導率は2~3w/(m・℃)しかない。また、低温同時焼成セラミック基板は金属回路を形成するためにスクリーン印刷技術を採用しているため、ネットの問題によって位置合わせ誤差が発生する可能性があります。さらに、多層セラミック積層焼結の収縮率が異なり、歩留まりに影響を与えます。

実用的な生産では、低温同時焼成セラミック基板の熱伝導性を向上させるために、パッチ領域に熱伝導孔または導電孔を追加することができますが、コストが増加するという欠点があります。セラミック基板の応用分野を拡大するため、一般的に多層積層技術や共焼成技術を応用して、空洞を有する多層構造を製造しており、電子デバイスの気密封止の要求を満たし、航空宇宙のような過酷な環境や光通信のような高信頼性が要求される分野で広く使用されている。

厚膜セラミック基板

高温同時焼成多層セラミック基板や低温同時焼成セラミック基板に比べ、厚膜セラミック基板は後焼成セラミック基板です。準備工程は、まずスクリーン印刷技術でセラミック基板の表面に金属ペーストを塗布し、乾燥後、高温焼成(700 ~ 800 ℃)して準備することができます。

金属ペーストは一般的に、金属粉末、有機樹脂、ガラス粉末で構成されています。焼結金属層の厚さは10~20μmで、最小線幅は0.3mmである。成熟した技術、簡単なプロセス、低コストのため、厚膜セラミック基板は、グラフィック精度の要求が低い電子パッケージに適用されている。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

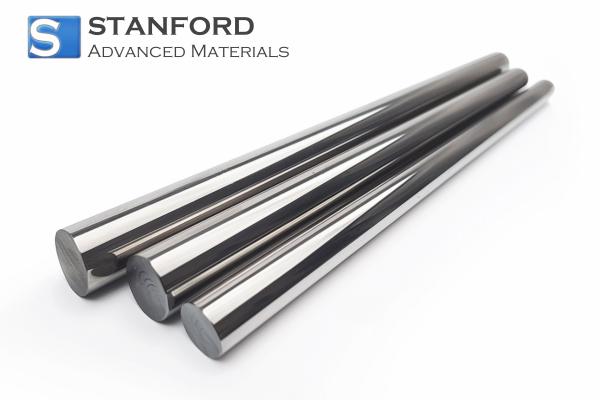

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento