ガスアトマイズされた球状粉末:技術的・実用的課題への取り組み

1.はじめに

球状金属粉末は 、その均質性や流動性などの優れた特性により、積層造形(AM)の重要な原材料となっており、プリント部品の品質や成形効率を向上させている。同時に、リサイクルや再利用が可能であるため、コストや環境への影響を低減することができる。

2 球状粉末

2.1 球状粉末とは?

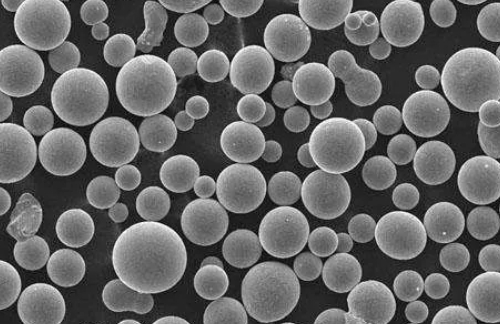

金属3Dプリンティングは球状金属粉末に大きく依存しており、この粉末はその基礎材料として、業界のサプライチェーンの重要な構成要素となっている。3Dプリンティング技術の進歩は、この金属粉末の開発と密接に結びついている。現在、金属3Dプリンティングに利用されている主な材料は、鉄、チタン、コバルト、銅、ニッケル、およびそれらの各種合金である。

2.2 球状粉末の特徴とは?

球状粉末はそのユニークな構造から、通常の粉末とは比較にならないいくつかのユニークな特性を持ち、材料構造に対する要求が高い用途に使用することができる。

1.均一性が高い:球状構造により、球状粉末の粒度分布は比較的狭い。この構造により、成形工程における粉末粒子の高い均一性を確保することができ、準備された材料の精度と品質を大幅に向上させ、材料の物理的および化学的特性を最大限に活用することができます。

2.圧縮性:球状粉末の構造はコンパクトで、圧縮性と可塑性が非常に優れているため、球状粉末は様々な複雑な構造の材料を調製することができ、製造工程でのスクラップ率を低減することができます。

3.流動性:球状粉末は流動性に優れ、粒子形状の規則性により、球状の粒度分布はより均一です。そのため、生産工程がより効率的になり、生産時間とコストを削減することができます。

2.3 球状粉末の用途は?

前述の3Dプリンティングのほか、球状粉末は粉末冶金、材料添加剤、触媒担体にも使用できる。

1.金属3Dプリンティング:球状金属粉末は、金属3Dプリンティング技術における重要な原材料のひとつである。粉末床焼結(例:選択的レーザー焼結)や直接エネルギー堆積法(例:レーザー溶融)などのプロセスにおいて、球状粉末は良好な流動性や積層性、高密度や成形品質を提供することができる。

2.粉末冶金:球状粉末は、粉末冶金プロセスにおいて金属部品や材料の調製に広く使用されている。球状粉末の均質性と流動性は、成形部品の緻密性と機械的特性を確保するのに役立ちます。

3.コーティングと噴霧:球状粉末は、溶射、コールドスプレー、プラズマ溶射などのコーティング材料の調製に一般的に使用される。球状粉末の形状と粒度分布は、均一な溶射皮膜を保証し、皮膜の密着性と耐摩耗性を向上させる。

4.複合材料の調製:球状粉末を樹脂、セラミックス、ポリマー、その他の材料と組み合わせて複合材料を調製し、自動車、航空宇宙、建築などの分野で構造部品や機能部品の製造に使用することができる。

5.触媒: 化学工業の分野では、球状粉末はしばしば触媒の担体として使用され、化学反応、環境保護、エネルギー変換に応用される。

3 球状粉末の調製

エアロゾル化処理とは、固体粉末をガス噴射や機械的振動などを利用して微粒子化し、空気中に浮遊する液体ミストを形成する処理である。ガス噴霧は、高圧のガス流(通常は不活性ガス)を用いて粉体を微粒化する。

気体の比熱容量は水より小さい。液滴が冷えて固まるまでに時間がかかる。その結果、ガスアトマイズによって生成されるパウダーは、水アトマイズ(WA)よりも球状になり、通常、生成されるパウダーは不規則で、3Dプリントには使用されません。

アトマイズは、原料の合金/金属(どんな形状でもよい)を炉で溶かすことから始まる。その後、溶融液の均一な分布を確保するためにしばらく保持する。その後、溶融液は流量が制御された耐火性ノズルを備えたルツボに移される。ノズルが開き、液体が霧化チャンバーに入る。液体は自由に落下し、冷却され、微粒化され、高速空気流によって固化される。最後に、粉体はチャンバーの底に集められる。この後、粉末を乾燥させる工程が必要になる。

3.1 不活性ガス霧化

その原理は、溶融金属液流が高速気流によって衝突・破壊され、高速冷却によって金属粉末を形成することである。ガスアトマイズ用ノズルには、主に自由落下ノズルと密着ノズルの2種類がある。自由落下ノズルは設計が比較的簡単で、ノズルが詰まりにくく、制御プロセスが比較的簡単ですが、霧化効率が低いです。密着ノズルの設計はコンパクトで、気体の飛行距離を短くし、気体の霧化工程を減らし、エネルギー損失が少なく、流体媒体は完全に金属液体の流れを粉砕することができ、ノズルの霧化効率は高い。

3.1.1 プラズマ不活性ガスアトマイズ(PIGA)

PIGA技術の利点は、プラズマガンが溶解プロセス中に原料ロッドに接触しないため、プロセスの純度が保たれることである。

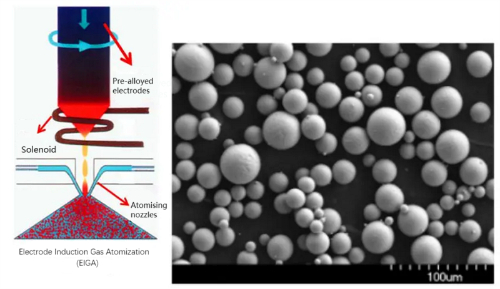

3.1.2 電極誘導溶解ガスアトマイゼーション(EIGA)

電極誘導溶解ガスアトマイゼーション(EIGA)は、従来のガスアトマイゼーション技術から派生した革新的なアプローチである。溶融金属を収容するためにるつぼを利用する従来の方法とは異なり、EIGAは、誘導加熱によって溶融し、溶融材料が霧化チャンバーに直接入る回転金属棒を主原料として採用している。この設計により、溶融プロセス中のルツボとの接触が回避されるため、コンタミネーションが防止され、アトマイズ粉末の純度が保証される。

EIGA技術は、従来のるつぼエアロゾル化法に比べ、原料汚染の最小化、迅速な加熱速度、合理化されたプロセス、メンテナンスの容易な装置など、いくつかの利点を提供します。

しかし、EIGA技術には課題もある:

1.誘導コイルは、誘導電極用の原料棒の直径に制限を課す。電極の直径が大きくなると、誘導加熱電源やコイルを大きくする必要があり、コストアップにつながり、大口径ロッドアトマイズの開発の妨げになる。

2.電極がコイル内に確実に留まるよう、垂直送り速度と電極回転速度の安定した協働を維持することは、解決すべき複雑な課題である。

3.電極の誘導加熱とエアロゾルノズルへの溶融中に、金属液滴の安定した中断のない流れを達成することは困難である。実際の霧化プロセスでは、液滴状の形成や電極の不完全な溶融が起こり、導管の閉塞につながる可能性があります。このように、現在のEIGA技術では、液体の流れの安定性を維持することが大きな課題となっています。

3.1.3 プラズマ霧化(PA)

プラズマアトマイゼーション(PA)は、プラズマを主要な熱源として利用し、通常パウダー状またはワイヤー状の原料を溶融する。原料がプラズマ・トーチにさらされると、不活性ガスの噴流によって溶融と霧化が同時に起こる。その後の工程は、ガスアトマイズと同じである。

従来の方法と比較して、プラズマアトマイズは優れた特性を持つ粉末が得られる。プラズマアトマイズ法で製造された合金粉末の粒度分布は、10~150μmと著しく狭く、粉末の約40%が50μm以下であるため、微粉末の割合が大きい。さらに、PA由来の粉末は高い真球度と最小限の不純物含有量を示し、その品質と様々な用途への適合性をさらに高めている。[1]

3.2 遠心アトマイズ

3.2.1 プラズマ回転電極法

陽極金属棒を高速回転軸に載せ、プラズマアークの作用で溶融させる。溶融した金属液滴は遠心力の作用で接線方向に小さな液滴に分散し、やがて凝固して球状の粉末となり、全工程は真空中または不活性ガス雰囲気の保護下で行われる[2]。

3.2.2 回転円盤遠心霧化法

遠心霧化法は、高速で回転する円盤内で溶融金属液を接線方向にせん断し、球状化して粉末化する霧化法である。遠心アトマイズ法で作製される粉末の平均粒径は 100μm 以上であり、粉末の粒径は回転円盤の遠心速度に関係する[3]。 [3]

3.3 プラズマトーチ霧化技術

プラズマアトマイズ技術は二流式アトマイズ技術であり、加熱源は3本のプラズマトーチから構成され、原料ワイヤーはプラズマアークによって加熱・溶融され、高温アトマイズガスの作用で完全に粉末に特殊化・固化される。プラズマアトマイズ技術により、溶融工程とアトマイズ工程を同時に行うことができ、粉末の平均粒径は40μmと真球度の高い微粉末となる。

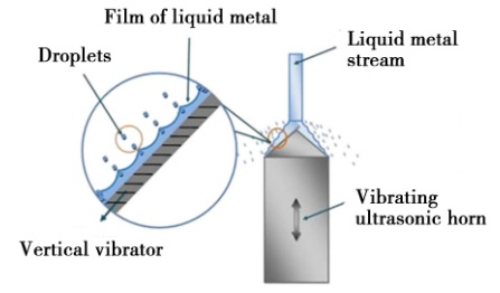

3.4 超音波霧化法

超音波エアロゾル化技術によって調製された粉末は、微細で冷却速度が速く、表面が滑らかで、サテライト粉末粒子がほとんどない。超音波エアロゾル化粉体製造技術は超音波振動エネルギーと気流衝撃運動エネルギーを利用して液体流を破砕させるもので、粉体製造効率は大幅に向上するが、不活性ガスを大量に消費する必要がある。

3.5 プラズマ球状化

粉末球状化プロセスにおける高周波(RF)プラズマは、その高温は、熱の急速な吸収を横切ってプラズマ中の粉末を作るためのエネルギーを提供し、溶融し、表面張力の作用の下で、非常に短期間で突然冷凝固、このように球状粉末を形成し、球状に凝縮した。

表1 各種調製法の比較

|

方法 |

利点 |

欠点 |

|

ガスアトマイズ |

(1)粉末製造効率が高い (2)良好な真球度 (3)成熟した製造プロセス |

(1)設備コストが高い (2) 原料要求が高い (3)製造可能な粉末サイズの範囲が狭い |

|

超音波霧化 |

(1) 特殊な金属材料に適している (2) 製造時の高温が不要 (3)大きな粒子のない均一な粒度分布 |

(1)粉末生産効率が低い (2)原料の粒度に対する要求が高い (3)専用の超音波装置が必要 |

|

遠心霧化 |

(1) 高純度粉体の製造が可能 (2) 様々な金属材料に適用できる (3)粒度分布の制御範囲が広い |

(1)粉末生産効率が低い (2)投資コストと運転コストが高い (3)酸化しやすい金属がある |

|

プラズマ球状化法 |

(1) ミクロンサイズの高純度金属粉を製造できる (2) 様々な金属材料に適用できる (3)低温での操業が可能 |

(1)装置コストが高い (2)技術的な操作要求が高い (3)ガス環境とプラズマの制御が必要 |

4 プロセスにおける課題

4.1 空洞粉末

中空粉末は、エアロゾル化粉末の一般的な欠陥であり、粉末中の穴は一般に2つの形態で存在する:ひとつは、霧化ガスが粉体の内部に包まれて閉じた孔が形成されるもので、その大きさは一般に粉体の10%から90%で、一般に粉体の粗い粒子径(70μm以上)が最も一般的である。もう一つは、デンドライト間の凝固収縮によって形成される気孔で、その大きさは一般に粉末サイズの5%以下であり、粉末内部と表面に分布している。一般に、粉末の粒子径が大きくなると、それに伴って粉末中の気孔の数、大きさ、ガス含有量も増加する。

中空粉末の形成は、霧化過程における液滴の断片化メカニズムに関連している。エアロゾル化プロセスでは、霧化ガスと溶融金属との相互作用のエネルギーに応じて、さまざまなタイプの液滴細分化メカニズムが同時に発生する。最もエネルギッシュなメカニズムの一つである袋破砕が起こると、大きな液滴がガス流の作用を受けて袋状のシートを形成し、ガス流に垂直な方向に広がる。液体の粘度が小さいと、液膜の外側が破れて微小な液滴になるが、エアロゾル化では液滴が急速に冷えるため、液滴の温度が急激に下がると粘度が急上昇する。液滴の粘度が十分に高くなると、袋状フィルムの破砕が抑制され、液膜の両側のポートが結合して霧化ガスで包まれた中空液滴が形成される。したがって、袋の破砕を避けるためには、中空粉体の発生を抑制するために、破砕のエネルギーを小さくする必要がある。

4.2 サテライトパウダー

サテライト・パウダーとは、小さな粒子が大きな粒子の表面に付着し、パウダー内で衛星のような構造を形成することを指す。この現象は粉体の真球度、流動性、嵩密度を低下させ、エアロゾル化粉体によく見られる欠点である。さらに、サテライト・パウダーの形成は、吸着力や表面張力によって、より大きな粒子の凝集につながることが多い。その結果、これらの固着したサテライト粒子は、その後の処理段階において効果的な分離を困難にする。

この問題に対処するため、現在の研究では、サテライト・パウダーの形成を抑える2つの主要な方法に焦点を当てている。第一に、微粒化プロセスと溶融材料の特性を綿密に制御することにより、微粒化粉末の粒度分布を狭くする努力がなされている。この粒度格差の縮小は、粉末の運動状態のばらつきを最小化し、粉末粒子と液滴の衝突頻度を減少させることを目的としている。第二に、微粒化チャンバーへの補助気流の導入やチャンバー構造の最適化により、内部気流の乱れを抑制し、粉体粒子と液滴の衝突の可能性を低下させる。

4.3 粉体粒度分布制御

プレスクリーニング後、粉末中の大きな粒子は除去される。粉末サイズの分布幅を狭くすることで、粉末の歩留まりを向上させ、粉末製造に関連する製造コストを効果的に削減することができる。

粉体粒度分布の制御には、ノズル構造設計の最適化が最も重要です。Schwenckら[4]は、スロート径0.8 mmのシュリンク・エキスパンド・リングシームノズルを考案し、従来の直径0.8 mmおよび0.4 mmのシュリンク・リングシームノズルと比較した。その結果、シュリンク・エキスパンド・リングシーム・ノズルから生成された粉末は、従来のノズルから生成されたものに比べて中央粒径が小さいことが示された。

さらに、粉末サイズの幾何標準偏差は2.14から1.87に減少し、粉末サイズ分布が狭くなり、粉末収率が向上したことが示された。さらに、高温ガスアトマイズの影響を調べたところ、ガスを320℃に加熱することで、粉末の粒径と粒度分布がさらに小さくなり、粉末の歩留まりが向上することが明らかになった。

5 球状粉末作製技術開発の展望

アディティブ・マニュファクチャリング(AM)は、先進的な金属材料のラピッドプロトタイピング技術であり、3Dプリンティング技術としても知られている。3Dプリンティングで使用される原材料には、日常生活でより一般的なプラスチックに加え、高強度・耐腐食性部品のための金属やセラミック、医療や生物学で使用される生体材料などがある。

積層造形製品は、微細な粒径、均一な組成、優れた性能を有し、部品の性能をポイントごとに制御することができ、壁厚の位置効果はなく、従来の鋳造や鍛造のマクロ冶金欠陥や偏析を低減し、同時に、制限の合金組成上の伝統的な冶金プロセスを取り除く。

球状粉末加工技術の高度化により、積層造形で使用される金属部品の製造プロセスは、より高度な精度、純度、用途への適合性を備えている。球状粉末製造技術の発展は、積層造形分野の発展とも密接な関係があると言える。

6 まとめ

付加製造の重要な原料である球状粉末の品質は、完成部品の性能を直接左右するため、球状粉末の調製工程の管理と技術の高度化が極めて重要である。現在、球状粉末の調製方法として主流となっているのはエアロゾル化法であり、固体粉末をガス噴射や機械的振動によって微粒子化し、空気中に懸濁ミストを形成させ、表面張力の作用で粉末粒子を球状に近づける方法である。この工程で発生する問題は、主に中空粉体問題とサテライト粉体問題に集約され、粉体粒子径の制御も粉体の品質を左右する重要なステップである。

関連記事

参考文献

[Raymer AP&C: Leading the way with plasma atomized Ti spherical powders for MIM[J].Powder Injection Moulding International, 2011, 5(4):55.

[2] Savage S J. 急速凝固金属および合金の製造[J]。Journal of Metals, 1984, 36(4):20.

[3] Leo V M Antony, Ramana G Reddy.高純度金属粉末の製造プロセス.高純度金属, 2003, 3: 14.

[4] SCHWENCK D, ELLENDT N, FISCHER-Bühner J, et al. A novel convergent-divergent annular nozzle design for close-coupled atomization [J].Powder Metallurgy, 2017, 60(3):198-207.

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento