バインダージェッティング3Dプリンティングとは?

3Dプリンティングとは?

アディティブ・マニュファクチャリング(AM)としても知られる3Dプリンティングは、材料を層ごとに加えていくことで部品や製品を製造する、従来とは異なる新しい方法です。3Dプリンティングでは、金型やネットシェイプを作成するための材料の減算はもはや必要ありません。従来の製造では不可能だった、複雑で特殊な、実現不可能な部品を自由に作ることができる。3Dプリンティングは、従来の製造とは全く異なる新しい技術であるが、2014年以降、関連する研究や論文が数多く発表されている[1]。[1]3Dプリンティングは現在、伝統的な技術に挑戦するために様々な産業に参入している。

3Dプリンティングは、パウダーベッドフュージョン(PBF)やダイレクトエナジーデポジション(DED)のようなフュージョンベースの手法を用いるグループと、バインダージェッティング(BJ)のような非フュージョン手法を用いるグループに分けられる。この記事では、バインダージェッティング技術に焦点を当てる。

バインダージェッティングとは?

バインダージェッティング(BJ)は、広く使用されている主要な3Dプリント技術の1つです。パウダーベッド上にパウダーを層状に広げ、バインダー(通常はポリマー液体)を使用してパウダーを選択的に結合させ、目的の層形状にします。3D形状は、パウダーボックス内でレイヤーごとに結合することで構築される。未使用のパウダーを取り除くと、プリントされた「グリーン」パーツが出来上がる。これらの「グリーン」パーツは、焼結や含浸などの後処理を施して、使用に適した特性を得る必要がある。

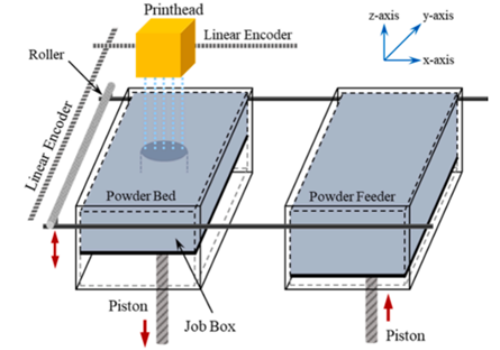

小さな特徴や支柱を焼結する技術が向上するにつれて、バインダージェッティングは、電気化学的エネルギー貯蔵、電子デバイス、食品技術、固体酸化物燃料電池[66]、砂型鋳造用鋳型[67-76]、導波路回路とアンテナ、コンクリート構造、再生可能なバイオベース材料、セラミック足場、バイオポリマー、砂岩の製造、生物医学的応用と薬物送達に広く使用されている。[図1[1]に、バインダージェッティングプリンターのプリントヘッドを示す。

バインダージェッティングの詳細手順

すべての積層造形法において、設計/スキャンされたCADモデルは、印刷用の薄層データを作成するための重要な要素である。薄層は、通常、パウダーを搭載した対向ローラーによってパウダーベッド上に広げられます。コンピューターによって制御され、プリントヘッドがCADモデルに従ってバインダー(ポリマー)を層に振りかける。バインダーの飽和度は、パウダーの密度に基づいて計算され、オペレーターによって入力される必要があります。図 2は、参考のためにバインダージェッティングマシンの構造を示しています。

ジェット噴射後、バインダーは電気ヒーターで加熱され、その後のレイヤースプレッディングに備えます。温度を一定に保つことで、各層の品質を保つことができます。バインダーの硬化または乾燥は、パウダーベッドのひび割れやローラーへのパウダーの付着を防ぐために非常に重要です。その後、ピストンが1層分の距離(通常は50~200μm)下降し、ローラーによって上に散布される粉体の新しい層ができます。上記のステップを、「緑色」の部分ができるまで繰り返します。

バインダージェッティングの後処理

印刷後、「グリーン」パーツの十分な強度を得るためにポストキュアが必要になることがあります。バインダーの量やグレードにもよりますが、パウダーボックスごと180~200℃のオーブンに数時間入れます。その後、「グリーン」部分をパウダー・ベッドから取り出す。脱粉には、ブラシやバキュームシステムを使うことができる。緑色」の部分はまだ密度が低く、バインダーによって保持されているため、この工程では注意が必要です。乾燥または硬化させるもうひとつの方法は光を使うことで、「緑色」の部分を機械から直接取り除くことができる。

乾燥後、約600~700℃で加熱してポリマーバインダーを除去する。焼結または浸透は次のステップである。焼結はセラミック粉末に比べて焼結温度が低いため、金属粉末によく用いられます。焼結パラメータは非常に複雑な検討事項です。異なる材料、異なる粒径の粉末の場合、焼結温度、雰囲気、保持時間はすべて異なります。焼結は、材料の公差と最終製品の寸法に応じて行う必要があります。浸潤は通常、焼結よりも精度が高く、形状がゆがむ可能性がある。 [4]

最後の工程は、表面粗さを低減するために凝縮部を研磨することである。

バインダージェッティングの利点と欠点

利点:

- バインダージェッティングは、粉末を融解させて結合させることがない。粉末の酸化を心配する必要がない。真空・不活性環境を実現するための高価な密閉チャンバーが不要。

- 全工程が室温で行われるため、最終製品に残留応力がない。

- 動作速度が他の追加製造方法よりも速い。

- 様々な種類のパウダーをバインダージェットに使用できる。

欠点:

- 後処理が比較的複雑。

- 製品の表面は、他のAM法で得られるものより粗い。

- 材料によって必要な後処理パラメータが異なる。

バインダージェッティングで使用する粉末材料

バインドジェッティングでは、0.2~200μmの粉末を原料として使用する。理論的には、粉末が微細であればあるほど、バインダージェッティングで得られる製品の解像度は高くなる。しかし、微粉末は層ごとに均一に広がりにくい、つまり流動性が低い。したがって、バインダージェッティングに最適な直径はどの程度なのか、まだ議論の余地がある。

バインダージェッティングでは、金属、砂、セラミックスなどの球状粉末が広く使用されている。球状粉末は、粉末間の微細構造を均一にすることができ、バインダーが浸透しないマクロボイドを防ぐことができる。言い換えれば、球状粉末を使用することで、不規則な粉末よりも密度の高い「グリーン」部品を製造することができる。密度は部品の強度と正の関係がある。

さらに読む3Dプリンティングパウダー:パウダーとは何ですか?

バインダージェッティングの用途

バインダージェッティングは、工業、歯科、医療、航空宇宙、部品鋳造、高級品、その他の産業で様々な用途があります。バインダージェッティングは、主に構造用セラミックスや機能性セラミックスに使用されますが、最近では、ハイドロキシアパタイト粉末やリン酸三カルシウム粉末に代表される生体医工学分野で優れた性能を発揮しています。Al2O3球状粉末、SiO2球状粉末、Si3N4粉末は、バインダージェッティングで使用される構造・機能性粉末の代表です。

詳しくはスタンフォード先端材料ホームページをご覧ください。

参考文献

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021).バインダージェット3Dプリンティング-プロセスパラメータ、材料、特性、モデリング、および課題(pp.2)。Progress in Materials Science, 119, 100707.https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021).バインダージェット3Dプリンティング-プロセスパラメータ、材料、特性、モデリング、および課題(pp.6)。Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021).バインダージェット3Dプリンティング-プロセスパラメータ、材料、特性、モデリング、および課題(pp.7)。Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021).バインダージェット3Dプリンティング-プロセスパラメータ、材料、特性、モデリング、および課題(pp.9)。Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- バインダージェットとは?ExOne.(n.d.).2022 年 12 月 19 日、https://www.exone.com/en-US/Resources/case-studies/what-is-binder-jetting から取得。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento