粒子径換算表

粒子径は、プロセス工学、化学、材料科学において最も基本的なパラメータのひとつです。セラミック粉末であれ、医薬品物質であれ、触媒であれ、電池材料であれ、粒子径データの適切な解釈と変換は極めて重要です。異なる単位-ミクロン、メッシュ、ミリメートル-間の関係は一般的に不可解ですが、これをマスターすることで、実験室での結果と工業規格の調和がとれます。

1.粒子径の基本概念

粒子径とその測定単位

粒子径は、離散粒子の長さまたは直径の定量的特性である。現実の粒子は理想的な形状をほとんど持たないため、その「大きさ」は一般的に等価な球直径、つまり同じ体積または挙動を持つ球の直径となります。

最も一般的な単位は以下の通り:

- ミクロン(μm):ミクロン(μm):100万分の1メートル(10-⁶ m)。

- ミリメートル(mm):1000分の1メートル(10-³ m)、粗い粉体。

- メッシュ:1インチあたりのふるい目の数(例:100メッシュ=1インチあたり100目開き)。

ミクロンとミリメートルは直接測定で、メッシュはふるい分けに基づく分類基準である。

ミクロン、メッシュ、ミリメートル間の変換方法

ミクロン、メッシュ、ミリメートルの換算方法は、メッシュの規格とふるい線の太さによって異なりますが、大まかな関係が一般的です:

目開き(μm)≒14900/メッシュ数

例えば、100メッシュのふるいの目開きは約150µmで、325メッシュのふるいの目開きは約44µmです。したがって、換算表は精度を高める上で非常に重要です。

2.実用的な粒度換算ガイドとツール

粒度換算表

換算表は、測定システムの比較に役立つツールです。例えば

|

メッシュ |

開口部 (µm) |

開口部(mm) |

|

20 |

841 |

0.841 |

|

40 |

420 |

0.420 |

|

100 |

149 |

0.149 |

|

200 |

74 |

0.074 |

|

325 |

44 |

0.044 |

このような表は、粉末冶金、セラミック、および顔料産業で幅広く使用されています。

粒度換算表の見方と使い方

表を効果的に使用するには

1.仕様書から目標とするメッシュサイズを特定する。

2.対応する開口サイズをミクロン単位で求める。

3.測定または報告された粒度データとの比較に使用する。

これにより、異なる測定方法を使用する試験所間での一貫したコミュニケーションが容易になります。

よくある間違いとその避け方

よくある間違い

- メッシュスケールとミクロンスケールの間の直線性を仮定すること。

- ふるい線厚の標準間の違いを忘れる。

- メッシュサイズと平均粒子径を混同する。

間違いを避けるためには、規格(ASTM、ISO、Tyler)と測定方法を必ず明記すること。

3.粒度変換の工業的および科学的用途

粉末冶金とセラミックスにおける粒度変換

金属やセラミックの製造において、粒子径は充填密度、焼結特性、機械的強度に影響します。例えば、325メッシュ(~44 µm)のタングステン粉末は、100メッシュ(~150 µm)の材料よりも緻密で滑らかな焼結製品を生成します。

粒子径が触媒作用に与える影響

触媒の活性は表面積に依存する。粒子が小さい(10 µm未満)ほど表面積対体積比が高く、触媒性能が向上する。ラボスケールの特性評価(ミクロン)と工業用原料の等級付け(メッシュ)の間の一貫性を確保するために、適切な換算を使用する必要があります。

医薬品製剤における粒子径の解釈

医薬品の製造において、溶解速度は粒子径に直接依存します。有効成分の粒子径を250 µmから50 µm(約60~270メッシュ)に縮小すると、溶解速度が数倍に向上し、バイオアベイラビリティと治療効果が改善されます。

電池・半導体材料の粒子径制御

コバルト酸リチウムやシリコンナノ粒子のような電極材料は、厳密に制御された粒子径範囲を必要とします。10μmの違いでも、イオン輸送挙動や膜の均一性が変化します。正確な変換と分類は、安定した電気化学的性能をもたらします。

ナノ粒子からバルク粉末へ

ナノ材料(<100 nm)からバルク粉体(>100 µm)への移行では、従来のメッシュベースのシステムは適用できません。研究者は光学または散乱技術を採用し、理解のためにナノメートルまたはミクロン単位で結果を報告しなければならない。

4.粒子径の分析技術

レーザー回折データによる粒子径の換算

レーザー回折はミクロン単位の粒度分布を測定する最も一般的な方法です。光散乱の角度を測定し、等価球直径を推定します。この等価球直径を「メッシュ等価」サイズに近似することで、プロセスアライメントを行うことができます。

ふるい分析と動的光散乱の結果の比較

ふるい分析はメッシュスクリーンを通過する物理的粒子を測定し、動的光散乱(DLS)は懸濁液中の流体力学的粒径を測定します。DLSには表面結合層が含まれ、球状の形状が仮定されるため、結果は異なります。この2つを用いてクロスバリデーションを行うことで、精度が向上する。

メッシュベースと光学測定技術の橋渡し

新製品は、ふるい分けと光学的特性評価の両方を必要とすることがよくあります。粗いフラクションはメッシュで分離し、細かいフラクションはレーザー回折または画像分析で定量します。これらのデータを組み合わせることで、すべてのサイズにわたる完全なPSDが得られます。

体積、個数、表面加重粒子径の変換

分析方法によって報告される平均値は異なります:

-数加重:微粒子に敏感。

-体積加重(D[4,3]):全体的な質量寄与。

-表面加重(D[3,2]):表面積優位。

これらの間の変換は、完全なPSDを理解する必要があり、単純な算術変換よりも正確な測定の必要性を再度強調する。

結論

粒子径の換算は、実験室での試験と産業上の必要性との間の分水嶺にまたがっています。ミクロン、メッシュ、ミリメートルの変換方法を理解することで、様々なプロセスや産業において材料が設計通りに機能するようになります。粒度変換は数値以上のものであり、材料科学、測定技術、工学的応用の相関関係を反映しています。ナノメートルサイズの触媒からミリメートル径の顆粒まで、一貫性があり、再現性があり、経済的な材料開発には、このような変換の能力が求められます。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

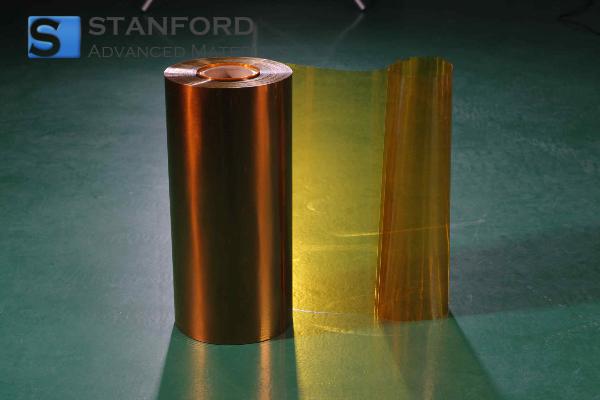

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento