Si3N4セラミック粉末造粒とは?

窒化ケイ素(Si3N4)セラミックスは、高強度、高硬度、良好な破壊靭性、ユニークな自己潤滑性などの優れた機械的特性を有し、高性能セラミックスの研究ホットスポットとなっている。

Si3N4セラミックス粉末は、Si3N4セラミックスを作製するための重要な原料です。粉末の造粒方法は、セラミックスの特性に影響を与える重要なステップであり、最終的なSi3N4セラミックス製品の密度や機械的特性に重要な影響を与えます。したがって、Si3N4粉末の造粒処理方法を研究し、実際の生産状況に応じて最適な粉末処理方式を選択することは、高性能Si3N4セラミックスの作製にとって大きな意義がある。

![]()

窒化ケイ素セラミックス粉末の造粒方法

工業生産において、Si3N4セラミック粉末の造粒方法は主に乾式ローラー造粒、冷間静水圧プレス、噴霧造粒などがある。他の酸化物セラミック粉末と比較して、Si3N4セラミックは焼結プロセス中の温度に敏感であるため、粉末の粒子径と表面形状の一貫性に対する要求が高くなります。

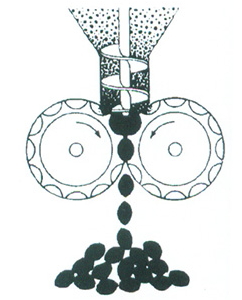

1.乾式ロール造粒

乾式ロール造粒とは、含水率10%未満のSi3N4セラミック粉末をシート状に圧縮した後、ブロック状の材料を粉砕、造粒、篩い分けの工程を経て、使用条件に沿った粒状材料に変化させる乾式押し出しプロセスを指します。乾式ローラー造粒は主に外圧に頼って、回転ローラーギャップ圧縮の代わりに2つを通して粉末をシート状にします。圧延工程では、材料の実際の密度は1.5-3倍に増加することができ、一定の強度要件を満たすことができます。

乾式ローラー造粒技術の利点は、高い造粒効率と低い生産コストです。スプレー造粒と比較して、乾式加圧造粒は、より低いバインダー含量を必要とする。

2.冷間静水圧造粒

冷間静水圧造粒とは、Si3N4セラミック粉末を特定の型に入れ、冷間静水圧装置に入れて、冷間静水圧プロセスを経てブランクにプレスし、粉砕機で粉砕・選別する造粒プロセスを指す。冷間静水圧造粒の利点は、液体媒体の非圧縮性と圧力の均一な伝達を利用することで、試料をあらゆる方向から均一に加圧し、粉末のあらゆる方向に均一かつ一定の圧力を確保できることです。

3.スプレー造粒

噴霧造粒とは、混合スラリーを直接熱風中に噴霧し、急速に乾燥させることにより、規則的な形状の球状粉末粒子を得る造粒方法をいう。通常、遠心式または加圧式の噴霧造粒装置を用いてSi3N4スラリーと造粒物を同時に混合し、Si3N4粉末を均一に分散させます。そのため、Si3N4粒子の真球度や粉末の流動性が向上し、粉末の粒度分布が改善された。噴霧造粒プロセスのパラメータを最適化することにより、高い均一性と一貫性を有する球状Si3N4粉末を調製した。温度,圧力,供給速度,混合時間,バインダーの種類などの因子は、造粒後のSi3N4粉末の粒子径と分散性に重要な影響を与える。

噴霧造粒プロセスの利点は、スラリー中の成分の凝集と沈降分離を避けることができ、スラリーの元の均一性を維持し、均一な粒度分布と良好な流動性を得ることができます。スプレー造粒技術は連続自動生産を実現し、生産効率を向上させ、粉塵公害を減らすことができる。噴霧造粒技術の応用は、ブランクの密度と均一性を向上させ、ブランクの焼結性能を向上させることができる。噴霧造粒技術は化学工業、冶金、窯業、セメント、食品、医薬などの工業分野で広く使われている。

さらに、結合剤の選択も噴霧造粒プロセスにおける重要な要素である。現在、噴霧造粒によく使用される接着剤には、フェノール樹脂とポリビニルアルコールがあります。エチレングリコールはエタノールに溶けやすく、転動ボールミルで十分に混合できる。処理後の粉末粒子は均一で、真球度がよく、焼結活性が高い。

Si3N4セラミック粉末造粒の技術から分かるように、粉末後処理工学はシステム工学であり、多分野、多カテゴリーの多くのユニットを含んでいる。新しい産業として、粉体造粒はますます注目されている。技術と造粒設備の急速な発展により、粉体造粒は広く使われています。

- 終わり

著者について

Cathie MontanezはStanford Advanced Materials (SAM)のプロジェクト・サイエンティストである。かつては同大学材料科学・工学部の研究教授を務め、現在は耐火金属、セラミックス、実験用るつぼ、粉砕バーなど、SAM製品の性能試験と技術指導を担当している。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento