直接エネルギー配置 - 3Dプリンティング法

ダイレクト・エネルギー・ディスポジション(DED)は、積層造形法のひとつである。アディティブ・マニュファクチャリング(AM)は、少し馴染みがないと思われるかもしれない。3Dプリンティング、ラピッドプロトタイピング(RP)、レイヤーマニュファクチャリングなどとも呼ばれる。積層造形の主な核心は、3Dモデルデータを使用して材料を層ごとに接合することだ。工具や予備金型を必要としないAMは、従来の製造技術を打ち破り、現在最も人気のある製造方法のひとつとなっている。積層造形は、プラスチック、金属、セラミックス、複合材料、生物材料など、さまざまな材料を堆積材料として使用できるため[1]、多くの産業がこの技術を利用し始めているか、すでに利用している。AMは、複雑で特殊なデザインを作る可能性を与えてくれる。

アディティブ・マニュファクチャリングには、バインダージェッティング、パウダーベッドフュージョン、シートラミネーション、ダイレクト・エネルギー・デポジション(DED)という4つの方法がある。タイトルからわかるように、この記事では直接エネルギー堆積法に焦点を当てます。

直接エネルギー蒸着とは?

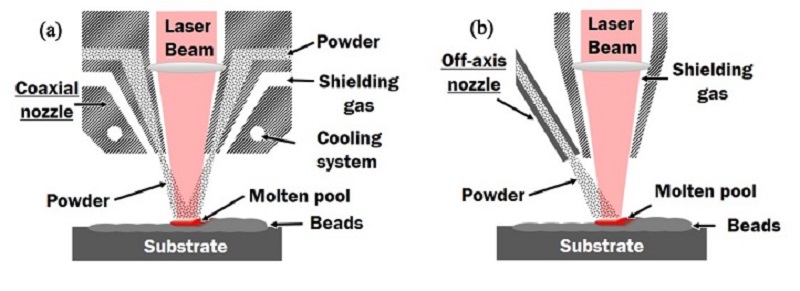

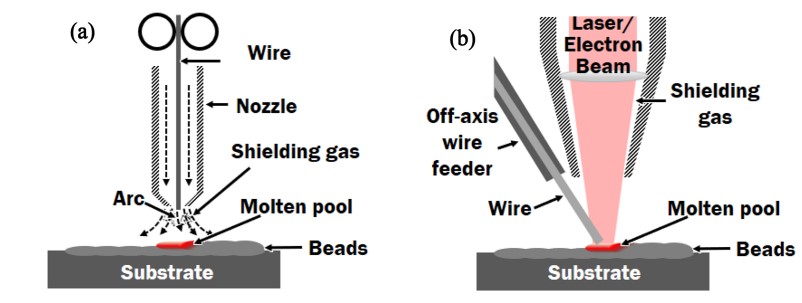

直接エネルギー蒸着は、レーザー/電気ビームまたはその他のものから供給される熱エネルギーを使用して材料を溶かし、蒸着と新材料を融合させます。これは、肉盛技術と溶接技術を組み合わせたものです。DEDは、他の4つのAM法のように粉末を使用するだけでなく、原料としてワイヤーも使用します。原料の種類によって、DEDは粉末供給タイプとワイヤー供給タイプに分けられる。パウダー供給タイプのDEDは、パウダーと前の層を溶かすための熱としてレーザーを使用します。ワイヤー供給タイプのDEDは、レーザー、電子ビーム、プラズマアークを熱源として使用します。以下の図 1と図 2で、この2つの異なるDED技術を簡単に理解することができます。

図1:パウダー給電型DED:(a)同軸給電、(b)軸外給電 [1]

図2:ワイヤー給電タイプDED:(a)同軸給電、(b)軸外給電 [1]

給電位置の違いにより、DEDは同軸給電と軸外給電に分けられる。遮蔽ガスまたは保護ガスは、高温のために材料、特に活性金属が酸化しないように保護するために使用される。

その主な作動原理は以下の通りである:

*ノズルは基板上に原料(粉末またはワイヤー)を供給する。

*加熱源(レーザーなど)が特定の領域を溶かし、材料を融合して層を形成する。

ノズルとレーザービームは、コンピューターによって制御された同じ動作を再び行うために、他の領域に連続的に移動する。直接エネルギー蒸着は、ライン・バイ・ラインの原理を使用し、非水平下で作業することができます。

パウダーフィーディングタイプDEDとワイヤーフィーディングタイプDEDの違い

ワイヤーフィーディングタイプのDEDは、パウダーフィーディングタイプのDEDよりも蒸着速度が速く、層が厚い。しかし、給粉式DEDの方が高精度(精巧)で残留応力が少ない。これらの違いから、用途に応じて使い分けられることが多い。

給粉式DEDは、修復、多孔質コーティング、テーラーメード材料、テーラーメード構造、熱管理などによく使用される[1]。粉末床溶融やバインダージェッティングとは異なり、DEDは非水平作業面の下で作業できるため、修復に使用できる。

ワイヤー供給タイプのDEDは、翼のスパーのような大型粒子の製造によく使用される。

直接エネルギー蒸着の修復への応用

直接エネルギー蒸着法は、特に部品を完全に交換するのに時間とコストがかかる場合、再製造や修復の分野で優れた性能を発揮します。例えば、最新のタービン・エンジンの一体型ブレード・ローターの一部が損傷した場合、修理するよりも新しいブレードに交換する方が経済的です。それを一般的な技術で実現するのは容易ではない。しかしDEDは、比較的低い入熱、小さな歪み、優れた冶金学的組み合わせ、正確な適合性でこの問題を解決できる。

粉末タイプのDEDは、ワイヤータイプのDEDよりも優れた修復性能を示す。しかし、気孔、不純物、その他の理由により、どちらも元の部品と同じ疲労特性、降伏応力、延性を復元することはできません。

DED技術が進化し続けるにつれて、このプロセスで製造できる部品のサイズや複雑さも増加すると考えられます。このことは、製造業者や修復団体に新たな可能性をもたらし、まったく新しい製品や産業の発展につながる可能性がある。

まとめ

ダイレクト・エネルギー・デポジションは、高精度で正確な付加製造プロセスであり、部品の製造や修理の方法に革命をもたらす可能性を秘めている。現在は小型部品の製造に限られているが、現在進行中の技術開発により、将来的にはその能力が拡大する可能性が高い。DEDを実施するために必要な装置の高コストは、組織によっては採用の障壁となるかもしれないが、このプロセスの利点により、幅広い用途でますます人気の選択肢となっている。

参考文献

- Ahn, DG.指向性エネルギー蒸着(DED)プロセス:State of the Art.J. of Precis.Eng. and Manuf.-Green Tech. 8, 703-742 (2021). https://doi.org/10.1007/s40684-020-00302-7

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento