積層造形と従来の製造

スタンフォード・アドバンスト・マテリアルズ社のエリック・スミスが、積層造形のエキスパートであるローラ・ベネット博士と、伝統的な製造業のベテランであるジョン・テイラー博士と対談し、これら2つの製造方法の長所と課題を探ります。設計の柔軟性と廃棄物の削減を実現する積層造形が、医療などの業界にどのような変革をもたらしつつあるのか、一方、従来の製造方法は大量生産と効率性に優れ続けているのか、ご覧ください。

このエピソードでは、設備や施設の必要性といった実用的な検討事項や、ハイブリッド・アプローチが製造業の未来を形作る可能性について掘り下げます。3Dプリンティングに興味がある方にも、伝統的な技術が持つ不朽のパワーに興味がある方にも、このディスカッションは現代の生産を牽引するテクノロジーに関する貴重な洞察を提供します。

もっと知りたいですか?問い合わせを送るか、ソーシャルメディアで私たちとつながってください。

スタンフォード・アドバンスト・マテリアルズへようこそ!本日は、3Dプリンティングとして知られる積層造形と従来の製造方法との比較に焦点を当てながら、魅力的な製造の世界を探求していきます。この議論を進めるために、2人の専門家をお招きしました:アディティブ・マニュファクチャリングのスペシャリストであるローラ・ベネット博士と、伝統的な製造業で長年の経験を持つジョン・テイラー博士です。お二人のご参加に感謝します!

ありがとう、エリック!アディティブ・マニュファクチャリングは生産に革命をもたらしています。

同じく、エリック。伝統的な製造業は、何世紀にもわたって産業の屋台骨を支えてきましたが、積層造形のような新しい技術がどのように風景を作り変えているのかを見るのは、とても興味深いことです。

基本的な概要から始めましょう。ローラ、積層造形とは一体何なのか、従来の方法とどう違うのか?

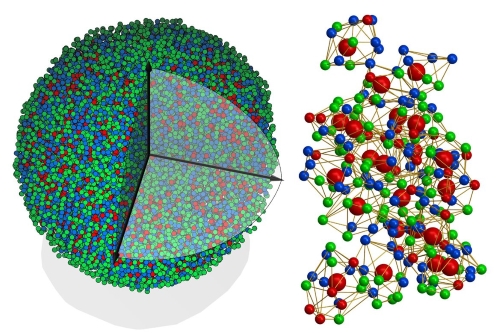

アディティブ・マニュファクチャリングは、プラスチック、金属、セラミックなどの材料を使用して、物体を層ごとに構築するプロセスです。これは従来の製造とは対照的で、一般的に減法的、つまり最終製品を作るために大きな部品から材料を切り離したり、穴を開けたり、機械加工したりします。レイヤー・バイ・レイヤーのアプローチは、驚くほど柔軟な設計を可能にし、従来の方法ではしばしば不可能だった複雑な形状の創造を可能にする。

それは素晴らしい点だ。従来の製造は、利用できる工具によって制限されることが多い。フライス加工、旋盤加工、ドリル加工などの工程は効果的ですが、積層造形のような複雑な内部構造や有機的な形状を簡単に作り出すことはできません。しかし、従来の方法は大量生産に秀でており、標準化された部品を大量に生産する場合には非常に効率的である。

それぞれの方法に強みがあるようですね。ローラさん、積層造形の主な利点にはどのようなものがありますか?

最大の利点の1つはカスタマイズです。アディティブ・マニュファクチャリングでは、従来の方法では困難でコストもかかる製品のカスタマイズが簡単にできます。例えば、医療分野では、高価な金型や工具を必要とせずに、患者専用のインプラントや補綴物を作ることができます。もうひとつの大きなメリットは廃棄物の削減だ。アディティブ・マニュファクチャリングは、対象物を作るのに必要な材料だけを使用するため、従来のサブトラクティブ法よりも廃棄物の発生がはるかに少なく、費用対効果に優れ、環境にも優しい。

特に廃棄物の削減という点については同意する。伝統的な製造工程では、特に金属加工において大きな副産物が発生することが多い。しかし、大規模生産においては、伝統的な手法の方が依然として費用対効果が高いことは注目に値する。同じ部品を何百万個も製造するのであれば、確立されたサプライチェーンと規模の経済を持つ従来の方法の方が効率的であることが多い。

つまり、カスタマイズとスケーラビリティのバランスなのだ。設備や施設の要件についてはどうですか?この2つの方法にはどのような違いがあるのでしょうか?

積層造形では一般に、よりシンプルでコンパクトな設備が必要です。多くの3Dプリンターはデスクトップサイズであり、比較的小規模な作業場でも稼働できます。しかし、産業グレードの積層造形システムは、特に制御された環境を必要とする金属粉末を扱う場合、依然として大きなスペースを必要とします。

従来の製造業では、はるかに大きなインフラが必要になることが多い。旋盤、フライス盤、ドリルプレスなどのさまざまな機械を設置するスペースが必要で、それぞれがプロセスの特定の部分に特化しています。さらに、従来型の製造では通常、組立ラインや品質管理のために、より大規模なセットアップが必要で、これは資源集約的ではあるが、大量生産には必要である。

こうした違いを踏まえた上で、製造業の未来はどこに向かうとお考えですか?どちらかの方式が優勢になるのでしょうか、それとも両方に居場所があるのでしょうか?

私は両方が共存し、互いに補完し合うと思います。特に、カスタマイズや複雑な設計が重要な産業では、積層造形は成長を続けるでしょう。最初に3Dプリントした部品を従来の方法で仕上げ、両方の長所を生かすハイブリッドなアプローチが増えるでしょう。

私もそう思います。特に大量生産が重要な業界では、従来の製造がすぐになくなることはありません。しかし、付加製造技術が進歩し、よりアクセスしやすくなるにつれて、従来の製造ラインに統合され、メーカーが両方の方法の長所を活用できるようになることが予想されます。

実に洞察に富んだ議論でした。お二人の専門知識の共有に感謝します。付加製造と従来の製造の両方が、プロジェクトの特定のニーズに応じて活用できる独自の強みを持っていることは明らかです。

ありがとう、エリック。このようなエキサイティングな開発について議論できて光栄です。

同じく、エリック。業界がどのように進化しているかを探るのは、いつも素晴らしいことです。

リスナーの皆さん、スタンフォード・アドバンスト・マテリアルズへのご出演ありがとうございました。製造業の未来を形作る材料や技術についてもっと知りたい方は、ぜひご購読ください。次回まで、先端材料の世界を探求してください!

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く