炭素繊維の軽量化が自動車産業の未来を変える

要旨

現在の世界情勢において、自動車産業は、深刻化するエネルギー危機と環境問題への関心の高まりという大きな課題に直面しており、技術革新が急務となっている。その中で、新エネルギー自動車(NEV)、特に電気自動車(EV)は、省エネルギーと排出削減に向けた重要な道筋として浮上してきた。しかし、より高いエネルギー効率を達成することは依然として重要な課題であり、先進的ソリューションの継続的研究の重要性が浮き彫りになっている。

市場力学は、この緊急性を浮き彫りにしている。例えば、米国のEV市場は成長を示しているものの、政策転換により2025年には高い変動性を示した。補助金失効前の急増の後に急減したことで、業界が外部インセンティブに脆弱であること、また政策主導から市場主導の成長への移行が進行中であることが明らかになった。このような環境は、補助金とは無関係に性能と費用対効果を向上させる中核技術を開発しなければならないという圧力を強めている。

そのため、軽量化は次世代自動車の効率、航続距離、持続可能性を高めるための中心的な戦略となっている。先端材料の中でも炭素繊維複合材料は、その卓越した比強度と剛性により際立っており、自動車設計に変革の可能性をもたらしている。本稿では、自動車軽量化における炭素繊維複合材料の役割を体系的に検討する。車体構造やバッテリーシステムといった重要な分野での用途を探り、軽量化、安全性、設計の柔軟性といった炭素繊維複合材料の核となる利点を分析し、コスト、製造の拡張性、リサイクルに関する根強い課題を取り上げる。最後に、材料の革新、プロセスの最適化、循環型経済モデルを通じて、より広範な商業化を目指す今後の動向について概説する。

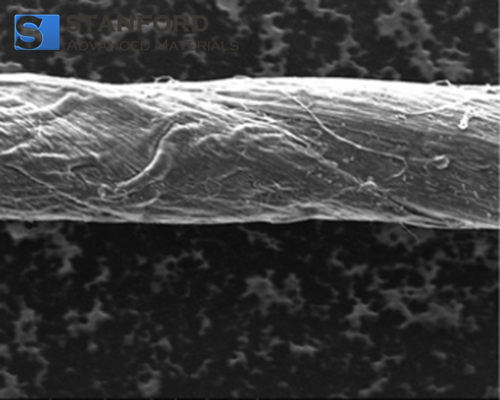

図1 炭素繊維織物

1 炭素繊維材料の紹介

1.1 材料特性の紹介

炭素繊維は炭素原子を主成分とする高性能材料であり、高い比強度と剛性、優れた耐疲労性、低熱膨張性など、卓越した特性を併せ持つことで知られている。これらの特性は、前駆体ポリマーの制御された熱分解によって生じる、繊維軸に平行なグラファイト基底面の配列という微細構造に由来する。この異方性構造は、非常に低い密度を維持しながら、繊維の軸方向に優れた機械的性能を付与し、あらゆる工学材料の中でも最高レベルの比強度と弾性率をもたらします。その結果、炭素繊維は先端複合材料における最高の強化相として機能している。

工業生産は主に、ポリアクリロニトリル(PAN)、石油またはコールタールピッチ、レーヨン(ビスコース)の3つの前駆体系に基づいている。PAN系炭素繊維は、機械的特性と加工性のバランスが最も優れており、構造用途で市場を独占している。ピッチ系炭素繊維は超高弾性率や熱伝導性に対応でき、レーヨン系炭素繊維はニッチである。これらのカテゴリーとそのサブグレードによって性能とコストが大きく異なるため、正確な分類が不可欠です。このように、「炭素繊維」という用語は、幅広い材料ファミリーを包含しています。

命名法は、前駆体の種類、熱処理温度(例:LHT:低、HHT:高)、機械的グレード(例:HT:高強度、HM:高弾性率、UHM:超高弾性率)を組み合わせた歴史的なシステムから発展してきました。このような分類は一般的な枠組みを提供しますが、現代の繊維特性の全範囲を把握するには限界があります。今日では、メーカーや国際規格によって詳細な仕様が定義されており、引張強度や弾性率、フィラメント数、トウサイズ、表面処理、サイジング化学などのパラメータが規定されている。

図2 炭素繊維材料の微細構造

1.2 製造プロセスの概要

現代の炭素繊維製造の工業化ルートは、前駆体繊維の炭化プロセスである。使用される3種類の原料繊維の組成と炭素含有量を表に示す。

表1 炭素繊維製造のための一次前駆体(原繊維)とその特性

|

原繊維名 |

一次化学組成 |

炭素含有率(%) |

炭素繊維収率(%) |

|

ビスコース繊維 |

(C₆H₁₀O₅)ₙ |

45 |

21 - 35 |

|

ポリアクリロニトリル繊維 |

(C₃H₃N)ₙ |

68 |

40 - 55 |

|

アスファルト繊維 |

C, H |

>85 (代表値 95) |

80 - 90 |

ポリマー前駆体(PAN、ピッチなど)から炭素繊維への変換には、一連の重要な熱化学的処理が必要です。主な工程は、安定化(または酸化、通常は空気中200~300℃で前駆体を可溶化)、炭化(不活性雰囲気中約1000~1500℃で非炭素元素を除去)、およびオプションで黒鉛化(2500℃以上の温度で結晶配列と弾性率を向上)である。その後の表面処理(電気化学的酸化など)とサイジング(保護ポリマーコーティングの塗布)は、複合材料におけるマトリックス樹脂への繊維の接着を最適化するために不可欠である。この方法では、炭化水素ガスから触媒的に不連続フィラメントを成長させ、明確な構造と特性を持つ繊維を得ることができる。

自動車用途では、炭素繊維から構造部品への転換はいくつかの成熟した製造プロセスに依存しており、それぞれが異なる部品形状、体積、性能要件に適している。

2 自動車産業における炭素繊維の用途

自動車産業における炭素繊維の用途は、ハイエンドからメインストリームセグメントへと拡大しており、その中核的価値は、極端な軽量化による性能とエネルギー効率の向上にあります。下表は、さまざまな自動車セグメントにおける炭素繊維の主な用途と例をまとめたものである:

表2 さまざまな自動車セグメントにおける炭素繊維の主な用途と例

|

応用分野 |

主な用途部品 |

主な利点 |

代表的な事例/技術 |

|

高性能車および高級車 |

モノコックボディ、シャシーフレーム、インテリア、エクステリアトリム |

超軽量構造、卓越した剛性、強化されたハンドリング、安全性 |

ランボルギーニLB744、マクラーレンW1 |

|

主流乗用車への段階的浸透 |

現地補強部品、バッテリーパックハウジング、ホイール |

大幅な軽量化、航続距離の延長、エネルギー消費の最適化 |

BMW iシリーズ、アウディeトロン、カーボンファイバーホイール |

|

レーシングカーやスーパーカーにおけるベンチマーク的用途 |

フルカーボンファイバー・モノコック・コックピット |

性能と安全性の究極のベンチマーク |

マクラーレンF1(パイオニア)、F1レース技術移転 |

|

新エネルギー車の新分野 |

電気駆動システムのローター、水素貯蔵タンク |

電気駆動の効率を高め、高電圧水素貯蔵を可能にし、航続距離を直接伸ばす |

GAC Quark電気駆動装置、70MPaタイプIV水素貯蔵タンク |

2.1 高性能車と高級車

高性能自動車工学では、質量を最小限に抑えながら剛性を最大化することが最も重要なモノコックボディやシャーシフレームの構築に、炭素繊維の応用が極めて重要である。その代表的な例が、斬新なカーボンファイバー製モノコックを採用したランボルギーニLB744ハイブリッドハイパーカーです。そのフロントセクションには、独自の短繊維圧縮成形技術である「フォージド・コンポジット®」が採用されている。このアプローチにより、フロント構造の重量をアルミニウム設計に比べて20%削減する一方、全体のねじれ剛性を25%向上させ、1,000馬力を超える出力を管理するために必要な構造的完全性を実現している。同様に、マクラーレンのフラッグシップスーパーカーであるW1は、F1から派生した技術である「エアロセル」モノコックコックピットを採用している。手作業で積層された超軽量プリプレグと一体化された固定シート設計が組み合わされ、ブランド史上最も軽量で剛性の高いモノコックを実現している。

2.2 乗用車の主流への段階的浸透

自動車の主流分野では、炭素繊維の応用は、費用対効果と性能を最適化するために、主要部品の補強に的を絞って戦略的に行われている。初期のベンチマークは BMW i3 で、炭素繊維強化プラスチック(CFRP)製のパッセンジャーセルを採用し、カーボンコアを備えた LifeDrive アーキテクチャーとして知られ、大幅な軽量化を達成した。現在の実装はより選択的である。例えば、アウディe-tronはCFRP製のリアルーフクロスメンバーを採用し、車両の重心を下げている。同様に、NIO ET7はルーフの補強ビームにCFRPを採用し、ねじり剛性を高めると同時に、これらの部品の重量を従来の材料に比べて約30%削減しています。カーボンファイバーホイールは、鍛造アルミホイールよりも30~40%軽量化でき、バネ下質量を大幅に低減してハンドリング、乗り心地、加速性能を向上させることができます。さらに、炭素繊維複合材料は、電気自動車のバッテリー・パックの筐体として検討されることが多くなっています。CFRPの高い比強度と剛性は、車両航続距離の延長に不可欠なバッテリーシステム全体の質量の大幅な削減に貢献します。

図3 炭素繊維コンポーネントを採用した BMW I3

2.3 レースカーとスーパーカーのベンチマーク用途

モータースポーツは、自動車設計における炭素繊維複合材料の進歩の実験場であると同時に、主要な推進力としても機能してきました。このアプリケーションの頂点は、シャシー、コックピット、および重要な安全セルを統合する単一構造であるカーボンファイバー製モノコックであり、比類のない剛性、衝突保護、および軽量化を提供します。この技術の市販スーパーカーへの応用は、カーボンファイバー製モノコック・タブを採用した初のロードカーである1992年のマクラーレンF1から決定的になった。手間のかかる製作には6,000時間以上を要し、この素材が当初は特別なものであったことを物語っている。今日、このレーシングの血統は、現代のハイパーカーにもそのまま受け継がれている。マクラーレンW1(「エアロセル」を採用)や現代のランボルギーニ・モデルのモノコックは、このレーシング・テクノロジーの直接の子孫であり、卓越した性能を達成するために、同じコア製造原理の高度な派生物を利用している。

2.4 新エネルギー自動車における新分野

新エネルギー自動車(NEV)における効率性の要求は、炭素繊維複合材料の価値提案を拡大する。車両構造の軽量化は間接的に航続距離を延ばしますが、これは車両重量を 10%削減することで電気自動車の航続距離を約 6~8%向上させることができるためです。例えば、GACグループは炭素繊維で強化された電気モーターのローターを開発し、30,000 RPMを超える速度で安全に運転できるようにしました。この技術革新は、出力密度と効率を向上させ、同社のモデルで推定航続距離30~50kmの延長に直接貢献している。

水素燃料電池車(FCEV)にとって、炭素繊維はタイプIV高圧貯蔵タンクの代用となることなく、これを可能にする素材である。この容器の炭素繊維フィラメント巻きは、70MPaでの水素の安全な貯蔵を可能にし、約7%の重量貯蔵密度を達成している。この高圧対重量性能は、FCEVで競争力のある航続距離を達成するための基本である。世界のメーカーは、効率と一貫性を向上させたこれらの重要なタンクを製造するために、ドライワインディングのような先進プロセスを活用している。

図4 炭素繊維水素シリンダー

3 強みと価値

3.1 軽量化のメリット

自動車軽量化の利点は、複数の性能領域にわたって定量化可能である。最も直接的な利点は、質量を減らすことで推進に必要なエネルギーを低減できることです。研究によると、バッテリー電気自動車では、車両重量を10%削減することで航続距離を約6~8%伸ばすことができ、これは消費者採用にとって重要な指標となります。例えば、軽量素材や設計の統合によって節約された質量は、車両総重量の制限内で積載量の増加に振り向けられるため、1回の走行あたりの収益を高めることができる。

さらに、質量の軽減は動力性能を大幅に向上させる。慣性が小さくなることで、素早い加速、応答性の高いハンドリング、制動距離の短縮が可能になります。軽量構造と最適化されたパワートレインを組み合わせたシステムレベルのエンジニアリングは、効率と動力供給に大幅な向上をもたらします。電気自動車では、炭素繊維複合材料は多機能の統合によって特に変革をもたらす可能性があります。チャルマース工科大学の構造用電池複合材料に関する研究など、先駆的な研究では、荷重を支える炭素繊維部品内にエネルギー貯蔵を組み込むことが検討されています。このアプローチでは、従来の軽量化を超えてシステム質量を削減できる可能性があり、別個のバッテリーパックの質量を効果的に排除することで、航続距離を最大70%伸ばせる可能性が研究で示唆されている。

3.2 安全性と耐久性

軽量化だけでなく、炭素繊維複合材料は、そのカスタマイズ可能な衝突性能により、パッシブセーフティに革新的な利点をもたらします。等方性金属とは異なり、複合材料は特定の繊維配向と積層順序を設計することによって、エンジニアがエネルギー吸収をプログラムすることを可能にします。これにより、変形モードを正確に制御し、乗員セルの完全性を維持しながら衝突エネルギーを最大化することができます。その有力な例が、オークリッジ国立研究所による新しい炭素繊維格子構造に関する研究です。標準的な三角格子と比較して、最適化された設計はエネルギー吸収を68%増加させ、ピーク圧壊力を70%減少させ、乗員保護指標を大幅に改善しました。驚くべきことに、この構造は永久変形を最小限に抑えて優れた弾性回復を示し、再利用や修理が可能なコンポーネントの可能性を浮き彫りにした。

長期耐久性に関しては、炭素繊維複合材料は優れた耐疲労性と固有の耐腐食性を示す。電気化学的腐食に悩まされることがないため、道路塩や高湿度のような腐食環境下でも性能の安定性が保証される。さらに、その疲労強度はアルミニウムや高強度鋼を上回り、自動車の耐用年数にわたって日常的な走行による繰り返し応力に耐えることができます。この組み合わせにより、構造寿命が向上し、疲労損傷や腐食修理に伴うライフサイクル・メンテナンス・コストを削減することができる。

図5 炭素繊維シャーシ車両

3.3 設計の自由度

炭素繊維複合材料は、従来の金属成形の制約を超えることで、設計の自由度を根本的に拡大します。樹脂トランスファー成形(RTM)のような製造工程では、一体化したドアリングやリアフレームのような複雑な一体化部品を、何十ものプレスや溶接された金属部品のアセンブリに代わって、単一部品として製造することができます。これにより、部品点数が削減され、組み立てが簡素化され、構造の連続性が向上します。重要なのは、単一部品内での機能的な等級付けが可能になることです。例えば、カーボンファイバー製のBピラーは、上部は高強度の耐侵入性に最適化され、下部はエネルギー吸収を制御するように設計され、1つの部品内で剛性と衝突性能の最適なブレンドを実現します。

この幾何学的な自由度は、空力効率にも同様に大きな変化をもたらす。設計者は、金属プレスやプラスチック射出成形に必要な抜き勾配やパーティングラインから解放され、真に最適な流体形状が可能になります。例えば、ミラーハウジングは、積層造形と複合材を使用して、特注の空気力学的形状で製造することができ、重量と抵抗を大幅に削減することができる。将来的には、アダプティブ・エアロダイナミクスの原理が探求される。軽量格子構造を使って形状を変化させるNASAのモーフィング翼のような航空宇宙コンセプトに触発され、将来の高性能車には、ダウンフォースを最適化し、リアルタイムで抗力を低減するように動的に調整するインテリジェントな炭素繊維部品が組み込まれるかもしれません。

表3 新プロセスと従来プロセスとの設計柔軟性の違い

|

特徴 寸法 |

従来の金属加工(プレス/鋳造) |

炭素繊維複合材料/高度成形プロセス |

|

開発サイクル |

長い(金型設計と製造に制約される) |

大幅に短縮(例:3Dプリンティングにより80%以上短縮) |

|

部品統合 |

低い、複数の部品の組み立てが必要 |

高い、複数部品の一体成形が可能 |

|

幾何学的複雑性 |

限定的で、脱型や溶接のしやすさを考慮する必要がある。 |

事実上無制限、複雑な表面、内部空洞、不規則構造の製造が可能 |

|

機能的統合 |

困難、多くの場合追加治具が必要 |

構造的、軽量、空力的、美的機能の統合が容易 |

|

重量の最適化 |

主に材料置換と板厚削減により達成 |

トポロジー最適化による応力経路に沿った正確な材料分布が可能 |

4 課題とボトルネック

4.1 コスト問題

炭素繊維複合材料の普及を阻む主な障壁は、その高コストであり、これはエネルギー集約的な製造工程に根ざしている。一般的なポリアクリロニトリル(PAN)ベースの繊維の場合、収率は通常45~50%に過ぎない。さらに、炭化と黒鉛化の工程には多大なエネルギーが必要であり、原材料、エネルギー、資本償却を含む製造経費が主要なコスト要因となっている。その結果、標準的な商業グレードのPAN系炭素繊維の価格は、キログラム当たり20~30ドルにとどまっている。コスト削減には、大規模な生産ラインによって具体的なコストを引き下げることができる規模の経済と、特定の繊維グレードで大幅なコスト削減が期待できる低コストのコールタールや石油ピッチなどの代替前駆体という2つの戦略的経路が追求されている。

炭素繊維の経済性と持続可能性の両方にとって、リサイクルは明確な課題である。技術的には主に熱分解(樹脂の熱分解)と新しいソルボリシス(化学的溶解)の方法があるが、これらの方法はハードルが高い。ソルボリシス法は高い引張強度を保持した繊維を回収することができるが、元の繊維弾性率を維持し、安定した高品質の再生材料を低コストで実現することは依然として難しい。現在、使用済みの炭素繊維廃棄物のほとんどはダウンサイクルされるか、埋め立て処分されている。高価値の構造用途に繊維を戻すことができる、費用対効果の高いクローズドループのリサイクル・エコシステムは、まだ完全に確立されていないからである。

図6 炭素繊維リサイクル熱分解

4.2 生産技術とサプライチェーン

炭素繊維を主流の自動車に大量に使用するための主な障害は、繊維自体の生産スループットである。多くの場合、生産速度を制限するのは炭化工程であり、この工程では精密な温度制御と安全要件により、これまでライン速度が制限されてきた。プロセス自動化、オーブン設計、リアルタイム・モニタリングの進歩が、これらの限界を押し広げつつある。例えば、最新のラインはスループットの大幅な向上を目指しており、技術開発は最終的に、より大きなスケーラビリティとキログラムあたりのコスト削減を可能にする速度を目標としている。

炭素繊維複合材料の統合は、自動車のサプライチェーンとエンジニアリング手法の根本的な転換を必要とする。部品の代替にとどまらず、初期段階から材料・プロセス・設計の共同開発が必要となる。これには、OEMと材料サプライヤーとの間の深い協力的なパートナーシップが必要であり、多くの場合、用途固有の課題を解決するための研究開発を共有することになる。その一例が、BYD Yangwang U9のカーボンファイバー製リアスポイラーの開発である。この共同チームは、厳格な性能目標を達成するため、広範な材料選定、構造シミュレーション、風洞検証を実施した。このような共同エンジニアリング・パートナーシップのモデルは、従来の金属ベースの製造業で一般的であったサプライヤーとの取引関係からのパラダイム・シフトを象徴している。

4.3 接続とメンテナンス

炭素繊維複合材料を従来のスチールやアルミニウムの車体構造と統合することは、材料の非互換性に起因する重大な工学的ハードルを提示する。主なリスクはガルバニック腐食で、電解質(道路塩や水分など)が存在する場合、導電性の炭素繊維と金属の間の電位差によって引き起こされる。さらに、熱膨張係数の不一致が接合部に応力を引き起こすこともあります。これに対処するため、接合部はマルチマテリアルハイブリッドシステムとして設計される。これには、非導電性の構造用接着剤と絶縁メカニカルファスナー(リベット、スリーブ付きボルトなど)およびシーラントを組み合わせて使用し、堅牢で耐久性があり、耐腐食性の接合部を作ります。

炭素繊維部品の補修は非常に専門的でコストのかかるプロセスであり、ライフサイクルの経済性に影響を与えます。金属のへこみ補修とは異なり、損傷した複合材は通常、断面的な補修を必要とします。つまり、損傷したプライ層を慎重に除去し、繊維を正確に整列させた新しい硬化前のパッチを接着一体化します。これには、管理された環境、オートクレーブまたは真空バッグによる硬化、認定技術者の専門知識が要求されます。このような補修によって構造的完全性を回復することは可能ですが、労働強度、特殊な設備、および必要な時間によって、補修コストはしばしば法外なものになり、新品部品のコストの60~80%になることがよくあります。このような修理の敷居の高さは、大量生産でコストに敏感な車両セグメントで広く採用する上での課題となり、保険や総所有コストの検討にも影響する。

図7 自動車用炭素繊維複合材構造

5 将来の開発動向

5.1 低コスト技術のブレークスルー

低コストの炭素繊維の追求は、代替前駆体と高スループット製造という 2 つの主要な柱に沿って進んでいる。従来のPAN 炭素繊維にとどまらず、コールタールピッチや石油ピッチのような前駆体は、特定の性能グレードにおいてコスト削減の可能性がある。例えば、石炭ベースの重質製品を一般グレードのカーボン・フィラメントに変換する技術は、実証プラントからスケールアップされつつある。さらに重要なことは、メソフェーズ・ピッチベースの炭素繊維が高性能ニッチであり、コストはかかるものの、熱管理などの特殊用途向けに卓越した熱伝導性(1000W/(m・K)を超える)を提供することである。

同時に、製造サイクルタイムも大幅に短縮されている。業界は、すべての部品を低速のオートクレーブで硬化させることから脱却しつつある。高圧樹脂トランスファー成形(HP-RTM)やシートモールディングコンパウンド(SMC)の自動圧縮成形などのプロセスにより、バッテリーカバーやボディパネルのような大型部品を1~3分のサイクルタイムで生産できるようになった。このような迅速な自動成形へのシフトは、主要な自動車部門の生産量とコスト要件を満たすために不可欠である。

5.2 素材革新とマルチマテリアルハイブリッド構造

炭素繊維は単独で使用するものではない。その将来は、性能、重量、コストの最適なバランスを達成するための金属材料とのインテリジェントなハイブリッド設計にある。実際には、このようなハイブリッド構造では通常、スチールまたはアルミニウム合金を主骨格として使用し、重要な応力ポイントに炭素繊維複合材を埋め込むか接着して補強します。その代表例が、NIO ES6のカーボンファイバー複合リア・フロアパネルである。重量わずか5.3kgのこの部品は、アルミニウム合金のソリューションと比較して30%以上の軽量化を達成し、量産化に成功している。iCAR V23モデルのような複雑なボディ・デザインでは、サイド・プロテクション・アッセンブリーは革新的なPVDコーティングとカーボンファイバーのラミネートを組み合わせています。0.8ミリの薄い層で、剛性保護と内部炭素繊維プリプレグベースの曲げ抵抗システムを統合し、限られたスペースで多機能を実現するマルチマテリアル統合の能力を実証している。

5.3 循環型経済と持続可能な開発

炭素繊維の循環利用を実現することは、持続可能な産業発展の礎石である。現在の技術的ブレークスルーは、効率的な樹脂解重合とバイオベースの前駆体繊維の代替に焦点を当てている。リサイクル分野では、従来の熱分解法は繊維にダメージを与えるが、新たなケミカル・リサイクル・アプローチには大きな期待が寄せられている。例えば、『Nature』誌に掲載された酢酸解重合法は、特定のエポキシアミン樹脂を1時間以内に効率的に分解し、高品質の炭素繊維を1キログラム当たり1.5ドルという低コストで回収する。Nature Synthesisに掲載された別の研究では、リサイクル中に発生する低価値の樹脂オリゴマーを再加工可能な高性能材料に戻すために「相乗的電解」を採用しており、クローズドループ樹脂リサイクルへの新しいアプローチを提供している。原料代替に関しては、100%バイオベースの炭素繊維が現実のものとなっている。韓国のHyosung Groupのような企業は、植物由来の原料からポリアクリロニトリル前駆体繊維の製造に成功している。得られた炭素繊維は、石油由来製品の性能に匹敵する一方で、ライフサイクル全体の二酸化炭素排出量を15%~25%削減し、BMWやアウディなどの自動車メーカーから高い評価を得ている。

表4 炭素繊維のさまざまな調製技術

|

技術的経路 |

基本原理 |

主な利点/データ |

適用性と課題 |

|

酢酸解重合法 |

酢酸を用いてエポキシアミン樹脂を化学的に分解する方法 |

1時間のファイバー・リサイクル・プロセス、コスト約1.5ドル/kg、炭素排出量99%削減 |

特定の樹脂システムに対して高効率で、大きな経済的可能性を持つ |

|

相乗的電解法 |

リサイクル樹脂オリゴマーを電気化学的に再構築 |

低価値のオリゴマーを再加工可能な高性能材料にアップグレード |

樹脂のクローズドループリサイクルを実現する。 |

|

熱分解法(従来法) |

樹脂の高温無酸素分解 |

比較的成熟した技術で、初期の商業化が達成されている |

繊維特性は損なわれ、樹脂成分は焼却される。 |

5.4 スマート製造

インテリジェント・マニュファクチャリング技術により、炭素繊維部品の製造は、匠の経験に頼ったものから、正確な予測、制御、再現が可能なデジタル・エンジニアリング・プロセスへと変貌を遂げつつある。その中核となるのがデジタル・ツインであり、生産ライン、材料、工程の仮想モデルを作成し、実際の製造前に全工程のシミュレーションを行う。これにより、新製品の開発サイクルが大幅に短縮され、工程リスクを予測することができる。具体的な生産段階では、AFP(Automated Fiber Placement:自動繊維配置)とATL(Automated Tape Laying:自動テープ敷設)技術の統合により、手作業をロボットに置き換えることができる。これらのシステムは、ミリメートルレベルの精度で炭素繊維プリプレグを敷設し、複雑な曲面部品の一貫性と高品質を保証します。同時に、AIを活用した目視検査システムは、手作業による目視検査に取って代わりつつある。これらのシステムは、溶接、塗装、最終組立の間、リアルタイムで製造品質を監視し、ミリ秒レベルの欠陥の特定と阻止を可能にする。これにより、炭素繊維複合材部品の高い信頼性が基本的に保証される。これらの技術を総合すると、炭素繊維の大規模で高品質な製造を支えるインテリジェントな基盤が形成される。

6 結論

卓越した軽量特性を持つ炭素繊維複合材料は、自動車の電動化と高性能化を推進する重要な材料となり、航続距離、安全性、設計の柔軟性を直接的に向上させている。しかし、コスト、生産効率、リサイクル技術などのボトルネックによって、その普及は依然として制約されている。今後のブレークスルーは、持続可能なエコシステムを構築するために、新規原材料、インテリジェント製造、循環型技術を通じてコスト障壁を克服する、産業チェーン全体にわたる協調的イノベーションに依存しなければならない。技術が成熟しコストが低下するにつれ、炭素繊維はトップクラスの性能を実現するための「プレミアム・オプション」から、手頃な価格と環境の持続可能性をバランスさせた主流ソリューションへの移行が加速している。この進化は、自動車業界を、より軽く、より強く、より環境に優しい自動車によって定義される新時代へと押し上げています。

この未来を実現するには、先進素材が不可欠です。

スタンフォード・アドバンスト・マテリアルズ(SAM)は、研究開発から生産に至るまで、自動車の軽量化と電動化の革新を可能にする重要な高純度化学物質と人工材料を供給しています。

材料ソリューションの検索や、お客様のプロジェクトに関する当社の専門家にご相談ください:

参考文献

[1]オークリッジ国立研究所.(年)。炭素繊維強化複合材料のエネルギー吸収構造に関する研究.米国エネルギー省.

[2]チャルマース工科大学.(年)。電気自動車用構造電池の研究.チャルマース工科大学、スウェーデン。

[3]Liu, Z. (2022).電気自動車用炭素繊維リアフロアの軽量設計.農機車両工学研究, (5).

[4]自動車用炭素繊維強化ポリマー(CFRP)フロアの軽量設計と最適化に関する応用研究.(2022).ポリマー, 14(21), 4768.

[5]Lamborghini S.p.A. (年).LB744 単胴体における鍛造複合材技術の技術概要 [プレスリリース / 技術報告].

[6]マクラーレン・オートモーティブ.(年).McLaren W1 Aerocell monocoque:Technology deep dive [Press release / Technical white paper].

[7]NIO.(年).ES6カーボンファイバーリアフロアの軽量化技術 [プレスリリース / 技術レポート].

[8]BYD&宏毅新材料.(年).陽光U9用炭素繊維リアウイングに関する共同開発報告書[共同プレスリリース/研究開発概要].

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Dr. Samuel R. Matthews

Dr. Samuel R. Matthews