新エネルギー自動車産業のコア材料技術

電池、半導体、レーザー測距材料

1 はじめに

環境問題の深刻さに対する認識が高まるにつれ、新エネルギー自動車は従来の燃料自動車に取って代わりつつあり、その市場規模は持続的な成長傾向を示している。新エネルギー車の核心部品である電池材料、インテリジェント制御部品用半導体材料、環境感知部品用レーザー測距材料の性能最適化と技術進歩は、徐々に業界競争の核心分野となっている。

中核動力源である電池の性能は、消費者が新エネルギー車製品を選択する際に考慮する最も重要な要素の一つである。電池容量と体積/重量のバランスは、車両の航続距離を直接決定する。一方、熱暴走のリスクは、パワー電池にとって最も重大な安全上の危険であり、電池材料の放熱性能は、車両の安全係数に大きく影響する。車載グレードの半導体は、効率、演算能力、サプライチェーンの問題に関連する複合的な課題に直面している。従来のシリコンベースの絶縁ゲートバイポーラトランジスタ(IGBT)はスイッチング損失が大きく、電気駆動システムのエネルギー効率を損なう。さらに、自律走行に必要な計算能力(100 TOPS以上)は、車載グレードの先端プロセス・チップの歩留まりの低さ(7nm以下のプロセスの歩留まりは50%以下)によって制約を受けている。世界の車載用マイクロコントローラ(MCU)の生産能力は一部のメーカーに高度に集中しており、サプライチェーンの回復力が弱い。

炭化ケイ素(SiC)パワーモジュールは電気駆動の損失を50%削減し、航続距離を5%伸ばすことができる。業界は供給の安定性を高めるため、6インチSiC基板の量産を進めている。ライダーの中心的課題は、精度とコストのバランスにある。メカニカル・ソリューションは高精度(±2cm)を提供するが、1台あたり5,000ドル以上する。ソリッド・ステート・ソリューション(フラッシュ/光学フェーズドアレイなど)は、強い光条件下では測距能力が40%低下する。技術的なブレークスルーは、垂直共振器面発光レーザー(VCSEL)と単一光子アバランシェ・ダイオード(SPAD)アレイを使ってミリメートル・レベルの測距精度を達成する、直接飛行時間(dToF)チップ統合に依存する(例えば、VL53L8チップ)。ウェハレベルの光学部品の応用により、コストは500ドル台まで下がり、大規模なLiDARの展開が実現可能になりました。マルチセンサー・データ・フュージョンは、信頼性の高い自律走行を実現するための重要な道である。

図1 新エネルギー自動車用電池

2 パワー電池:エネルギーキャリアの進化革命

2.1 材料システムの反復:液体から固体へ

液体リチウムイオン電池技術の比較

リン酸鉄リチウム(LFP):高い安全性と低コストの利点(材料分解温度は500℃以上)を提供するが、エネルギー密度の限界に直面する(代表値:160~180Wh/kg)。低温性能には制約があるが(-20℃での容量保持率70%未満)、優れたサイクル寿命(容量保持率80%で4,000サイクル以上)を示す。

三元材料(NCM/NCA):エネルギー密度が大幅に向上(220~300Wh/kg)するが、熱安定性が低い(NCM811の熱暴走開始温度<180℃)。ニッケルとコバルト資源に依存するためコスト変動が大きく(コバルト価格の変動は年間±30%に達する)、高ニッケル材料は電解液の分解を促進する。

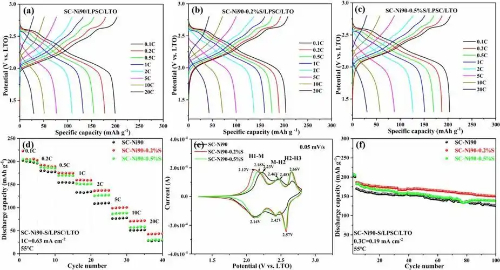

図2 NCM電池の寿命

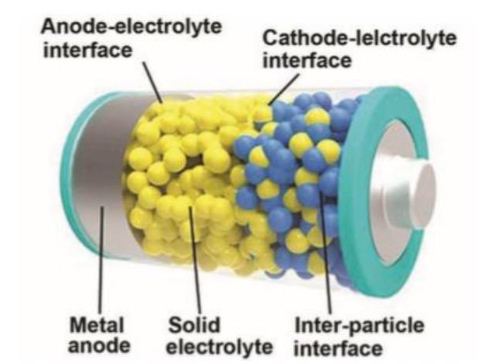

固体電池の技術的ブレークスルーは、本質的な安全性とエネルギー密度の向上に焦点が当てられているが、界面伝導とスケーラビリティの課題を克服しなければならない。すなわち、固体電解質の不燃性という性質が、有機電解質による熱暴走のリスクを排除し、電池本来の安全性を実現すること、リチウム金属負極の応用が、黒鉛負極の理論容量の限界を突破し、500Wh/kgを超えるエネルギー密度の可能性を可能にすることである。現在の材料コストは液体電池システムの3倍以上であり、界面の改質、雰囲気制御、プロセスコスト削減の問題に対処するために、サプライチェーンの協力が急務となっている。

図3 固体電池の層構造の模式図

2.2 構造革新と製造アップグレード

統合パッケージング技術(CTP/CTC)は、モジュール構造の層をなくすことにより、電池パックの体積利用率を 15~20%大幅に向上させる。典型的な事例では、第三世代CTP技術によって、255Wh/kgという画期的なシステムエネルギー密度を達成することができる。先進的な製造プロセスの分野では、ドライ電極技術により溶媒乾燥工程が不要となり、製造エネルギー消費量を最大30%削減できる。同時に適用されるプレリチウム化技術は、最初のサイクル中のリチウム損失を効果的に補い、初期効率を5%~10%向上させ、サイクル寿命を延長する。関連するプロセスの最適化は、工業化を通じて検証されている。

2.3 循環型経済:再生技術システム

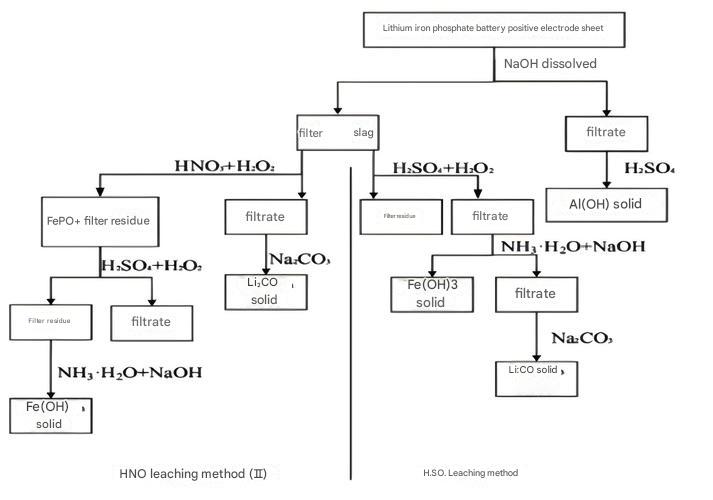

廃棄された電力用バッテリー(残存容量70~80%)は、電気化学的スクリーニングと再調整を受け、グリッドエネルギー貯蔵システム(ピークカット精度95%以上)または低速電気自動車の電源として二次利用が可能になり、二次利用コストの40%削減を達成する。マテリアルリサイクル工程では、硫酸-過酸化水素(H₂SO₄-H₂O₂)酸浸出システムとリン酸ジ(2-エチルヘキシル)(D2EHPA)溶媒抽出を組み合わせた湿式冶金技術を採用し、リチウム、コバルト、ニッケルの金属回収率は90%以上、製品純度は電池グレード基準(炭酸リチウム純度99.5%以上)を達成している。EUの電池・廃電池規制(2023年)は、2031年までにリチウム回収率を80%以上にすることを義務付けており、世界的なリサイクル技術の標準化を推進している。

図4 電池リサイクルのための湿式冶金プロセスのフローチャート

3 車載グレード半導体:インテリジェント制御のコア・キャリア

3.1 パワーデバイスのエネルギー効率の進化

SiC(Silicon Carbide)MOSFETは、シリコンベースのIGBTを徐々に置き換えている。そのワイドバンドギャップ特性は、200℃を超える高温動作をサポートし、高周波スイッチング損失を50%削減し、電気駆動システムの効率を大幅に向上させる(レンジを3~5%向上)。この技術は、メインドライブインバーターや車載充電器(OBC)に応用されている。モジュールのパッケージング技術は飛躍的な進歩を遂げたが、SiC基板エピタキシャルウエハーは依然として国際的なサプライチェーンに大きく依存しており、生産能力のリスクをもたらしている。

3.2 センサーチップ技術の進歩

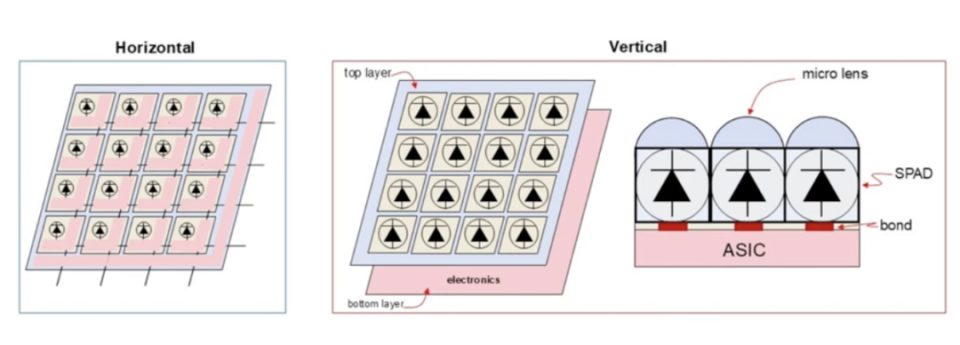

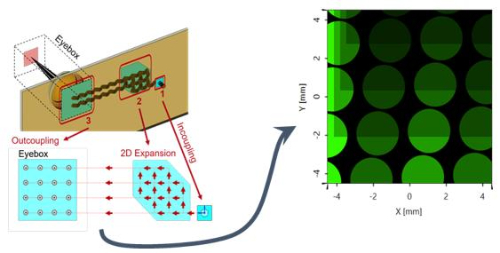

LiDARコアは直接飛行時間(dToF)技術を使用し、パルス測距と単一光子アバランシェ・ダイオード(SPAD)アレイの2つのソリューションを含む。統合されたレシーバー・キット(APD+TIA+ToFチップ)は、±10mmの測距精度と10nsレベルのオーバーロード回復を達成できます。マルチゾーンセンサ(64ピクセルアレイなど)は、強い光干渉耐性で285cmの測距をサポートし、車載ジェスチャー認識や乗員監視システムを可能にする。

図5 SPADとSPADアレイ:単一光子検出からシステムレベルのイメージングプラットフォームへ

3.3 計算制御チップ・アーキテクチャ

インテリジェント・コックピットや自律走行領域コントローラは、高性能チップ(Qualcomm/NVIDIAソリューションなど)が主流です。車載グレードのマイクロコントローラ(MCU)は、ISO 26262 ASIL-D機能安全認証に合格する必要があり、開発しきい値は、故障率の制御(10 FIT未満)とリアルタイム応答遅延の確保(50 μs未満)に重点が置かれています。

4 レーザー測距技術:環境認識の高精度実装

4.1 技術的アプローチの比較

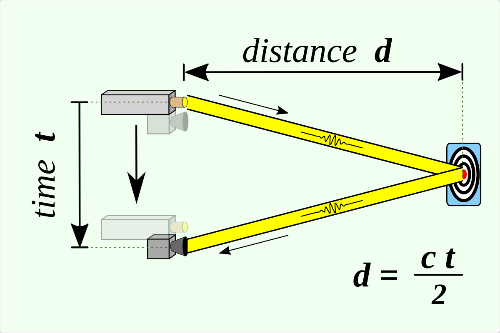

dToF(直接飛行時間):レーザーパルスの往復遅延(Δt)を測定することで距離(d=c-Δt/2)を計算。ミリメートルレベルの精度、キロメートルレベルの距離、強力な干渉防止機能を持つ。

iToF(間接飛行時間):送信波形と受信波形の位相差に依存し、比較的低コストだが、環境光による干渉の影響を受けやすい(強い光の下では誤差40%以上)。

図6 レーザー・パルス測距の模式図

4.2 dToFコア・デバイス・アーキテクチャ

dToF(direct time-of-flight)システムの送信側は、940nmの垂直共振器面発光レーザー(VCSEL)を使用し、消費電力を2W以下に抑えながら、IEC 60825-1の眼球安全規格に準拠している。レシーバーは、アバランシェ・フォトダイオード(APD)、トランスインピーダンス・アンプ(TIA)、タイム・デジタル・コンバーター(TDC)で構成され、APDは波長905nmで50A/W以上の光伝導応答速度を達成し、TIAは290MHzの帯域幅と10ns未満の信号回復時間を確保し、TDCは正確な測距のために20psの時間分解能を達成している。光学システムは、64ゾーン・スキャニング・アーキテクチャのような典型的なアプリケーションで、多領域ビーム制御のために回折光学素子(DOE)を採用し、空間分解能検出の基盤を提供する。

図 7 VCSEL システム

4.3 応用シナリオの性能限界

短距離の高精度シナリオ(自動駐車システムなど)では、dToF技術は10m未満の範囲で±1cmの位置決め精度を達成できるが、地面の反射によるマルチパス干渉をアルゴリズムで抑制する必要がある。長距離ダイナミック検出(高速ADASなど)の場合、200mを超える信頼性の高い測距は、高ピークパワーパルスレーザーエミッターとマルチメガピクセルシングルフォトンアバランシェダイオード(SPAD)アレイの組み合わせに依存し、大気減衰と動くターゲットによる信号対雑音比の劣化を克服する。

5 産業シナジーフレームワーク:マルチマテリアル統合によるシステム革新

新エネルギー自動車の技術的進化は、複数の物理分野にわたるバッテリーエネルギー貯蔵システム、半導体制御ユニット、レーザーセンシングデバイスの深い統合に依存している。エネルギーフローのレベルでは、炭化ケイ素(SiC)パワーモジュールがスイッチング損失を50%削減し、800Vの高電圧プラットフォームで4Cレートの固体バッテリーの急速充電をサポートする一方で、熱管理システムの負荷を軽減する。情報フローの調整では、ドメインコントローラー(100TOPS以上の計算能力)によるライダー(dToF)点群データのリアルタイム処理が行われ、最適なトルク効率配分を達成するためにバッテリー出力パワーを動的に調整する(応答遅延は100ms未満);バッテリーパックのマルチセンサーデータ(温度/電圧/変形)とレーザー障害物検知データを融合させ、SiCデバイスを2マイクロ秒以内にシャットダウンさせ、熱暴走の伝播を防ぐことで、安全フロー調整を実現。

5.1 コアコンポーネントレベルのコラボレーション事例

480kW の超高速充電ステーションが 800V の高電圧を SiC 車載充電器(OBC)に出力し、ソリッドステート・バッテリーを 4℃のレートで充電します。バッテリーの温度勾配が5℃を超えると、熱管理チップがPWM信号を生成して冷却ポンプを作動させ、同時に垂直共振器面発光レーザー(VCSEL)が±0.1℃の精度で温度を監視し、"レーザー監視-BMS動的電流制限-SiCシャットダウン "の3層保護システムを形成する。アダプティブ・クルーズ・コントロールのシナリオでは、エネルギー効率の最適化が強調されている:ライダーが先行車との距離を200mまで±10cmの精度で検出し、ドメインコントローラー(128TOPSの演算能力)が必要なトルクを計算し、パワーチップがスイッチング周波数(16kHzから50kHz)を調整し、バッテリーシステムが必要に応じて30~150kWの電力を出力する(SOCの変動は1kmあたり1%未満)。この協調チェーンは、WLTC条件下で航続距離を12%伸ばすことが検証されている。

5.2 材料界面相互作用の課題とブレークスルー

バッテリーと半導体間の電磁干渉(EMI)は、バッテリー管理システムの精度に影響を与える。ナノ結晶シールド膜を使用することで、30dB以上の減衰を達成できる。レーザーToFチップの熱ノイズ問題は、ゲルマニウムシリコン(SiGe)基板を50℃冷却することで対処し、S/N比を改善する。バッテリーの振動による光学的シフトは、アクティブアライメントアルゴリズム(補正精度±0.05°)を用いて解決される。ボストンコンサルティンググループのモデルによると、このような相乗的技術により、2030年までに車両全体のコストを18%削減できる可能性があり、その価値は、バッテリーの再利用価値の40%向上、航続距離延長のための半導体エネルギー効率の15%向上、システム的利益によるライダーコストの1台当たり500ドルへの削減から得られる。

6 結論

新エネルギー車の開発は、個々の技術革新から、バッテリー、半導体、レーザー材料の間の系統的相乗効果の段階へと移行している。これら3つの要素は、エネルギー、情報、安全の流れにおける深い相互作用を通じて、閉ループの技術生態系を形成している。

エネルギー面では、炭化ケイ素パワーモジュールがスイッチング損失を50%削減し、800Vプラットフォームが4Cレートの急速充電を実現すると同時に、バッテリーの熱管理負荷を低減します。情報面では、ライダー点群データがドメインコントローラーによってリアルタイムで処理され(レイテンシは100ms未満)、バッテリーの出力とトルク分布が動的に最適化されます。安全面では、マルチセンサーフュージョンメカニズムが半導体デバイスを2マイクロ秒以内にシャットダウンさせ、熱暴走の伝播を防ぎます。

この相乗効果により、分野横断的に大きな利益がもたらされる。半導体効率の改善により航続距離は12%伸び(WLTC条件下)、ライダーコストは1台当たり500ドルに削減され、バッテリーの再利用価値は40%向上し、システムは2030年までに車両コストを18%削減する。将来のブレークスルーは、全固体電池とワイドバンドギャップ半導体(GaN-on-SiC)間の界面相乗伝送、フォトニックチップ上の統合センシングとコンピューティング、AI駆動型スーパーレンズ(回折効率90%超)と電磁シールド材料(減衰量50dB超)の開発に焦点を当てる。材料科学、オプトエレクトロニクス、電気化学の間の学問分野の壁を取り払うことによってのみ、次世代のインテリジェントビークルは、"本質的な安全性、超高効率、持続可能なリサイクル "を特徴とする技術パラダイム革命を達成することができる。

スタンフォード・アドバンスト・マテリアルズは、バッテリー、半導体、レーザー技術に合わせたこれらの材料の包括的なポートフォリオで、業界のリーダーを誇りを持ってサポートしています。私たちは、インテリジェントで効率的かつ持続可能な新エネルギー自動車の未来を推進するために、研究者やメーカーが私たちと協力し、私たちの専門知識を活用することを求めています。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento