ホットプレス窒化ホウ素(HPBN)と熱分解窒化ホウ素(PBN)の比較

1 はじめに

先端セラミック材料である窒化ホウ素(BN)は、超高熱伝導性、優れた電気絶縁性、卓越した高温安定性(不活性雰囲気中では2000℃以上で使用可能)、ほとんどの溶融金属および腐食環境に対する化学的不活性、低誘電率および損失正接、固有の潤滑性など、その卓越した特性の組み合わせにより、重要な産業および技術分野にわたって不可欠な存在となっています。半導体製造における単結晶成長るつぼや熱管理部品から、冶金における高温溶融金属の取り扱い、さらには航空宇宙、原子力エネルギー、高度電子パッケージングにおける極限環境用途に至るまで、BN系材料は変革の可能性を示している。

しかし、BN系材料の最終的な形態(バルク、コーティング、フィルムなど)や中核的な性能属性(純度、密度、異方性、機械的強度、熱伝導性/電気伝導性の方向性など)は、その製造工程に大きく影響される。様々な製造ルートの中でも、ホットプレス窒化ホウ素(HPBN)と熱分解窒化ホウ素(PBN)は、バルクおよび厚膜BNを製造するための最も重要な2つの技術である。これらのプロセスは、同じ基材を共有しているにもかかわらず、原理(物理焼結対化学気相成長)、操作パラメーター(高温・高圧圧密対大気・低圧気相反応)、結果としての材料特性において根本的に異なっており、その結果、微細構造、特性プロファイル、および応用領域が異なっている。この総説では、HPBNとPBN技術間の科学的原理、処理ワークフロー、技術的メリット/制限、および材料性能の差異(純度、密度、熱的/電気的異方性、機械的挙動、真空特性など)を系統的に比較する。これらの最適な応用シナリオを解明することで、材料エンジニアと設計者に、厳密な理論的枠組みと、特定の技術要件に合わせた材料選択とプロセス理解のための実用的なガイドラインを提供することを目的としています。

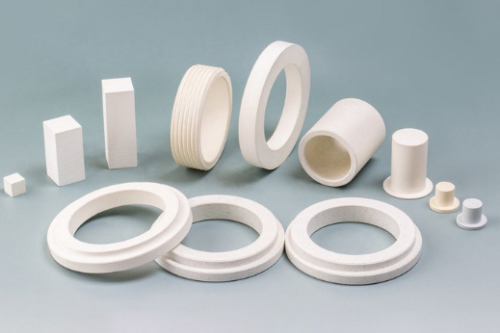

図1 様々な窒化ホウ素セラミック製品

2 詳細なプロセス原理とワークフロー

2.1 ホットプレス窒化ホウ素 - HPBN

ホットプレス窒化ホウ素(HPBN)の製造は、高純度の六方晶窒化ホウ素(h-BN)粉末を主原料として始まる。焼結緻密化を促進するため、焼結助剤(通常、酸化ホウ素(B2O3)、酸化カルシウム(CaO)、酸化アルミニウム(Al2O3))を粉末混合物に微量添加します。コアプロセスでは、均質化された粉末を目的に応じて設計されたグラファイトダイに装填し、不活性雰囲気(典型的には窒素(N2)またはアルゴン(Ar))または真空条件下で高温(1700~2000℃)と一軸圧力(10~40MPa)を同時に加える。

ホットプレス中の緻密化メカニズムには、相乗的な物理化学的相互作用が関与している。(1)高温でのh-BN粒子の熱軟化、(2)圧力による粒子の滑り、再配列、塑性変形、(3)高温での焼結助剤からの液相形成。この液相は、粒子表面での溶解-再沈殿プロセスと粒界摺動を通じて緻密化を促進する。完全なワークフローには、正確な粉末混合、金型への装填、(真空ポンプまたはガスパージによる)雰囲気制御、温度/圧力の同時上昇、完全な高密度化を達成するための等温-等圧保持、および脱型前の制御された冷却/減圧が含まれる。熱間プレスによりネットシェイプに近い部品が得られるが、最終的な寸法公差を満たすためには、その後の機械加工(切断、研削など)が必要となることが多い。

HPBN製品は主に、プレート、ロッド、ルツボ、ノズル、特殊断熱部品などの高密度バルク材料として現れます。達成可能な形状と寸法は、グラファイト工具システムの設計と耐荷重によって直接制約を受ける。

2.2 熱分解窒化ホウ素-PBN

熱分解窒化ホウ素(PBN)は、三塩化ホウ素(BCl3)や三臭化ホウ素(BBr3)、アンモニア(NH3)などのガス状前駆体を反応ガスとして使用し、化学気相成長法(CVD)によって製造される。このプロセスは、低真空から大気圧までの圧力下、1400℃から1900℃の温度範囲で運転される専用の蒸着炉内で行われる。析出シーケンスは、洗浄された基板(通常は高純度グラファイト)を反応チャンバーに装填することから始まり、真空排気と精密に制御された前駆体/キャリアガス混合物の導入が続く。プログラム加熱によって目標蒸着温度に達すると、前駆体ガスは加熱された基板表面で熱分解と再結合を起こし、反応によって原子スケールの材料成長が可能になる:BCl3 + NH3 → BN + 3HCl。

気体分子は基板表面に吸着し、移動し、核生成した後、化学結合によってBN結晶構造を形成する。堆積層の密度、結晶方位、成長速度は、4つのパラメータによって決定的に支配される:

- 基板温度(表面反応速度論と原子移動度を調節する)

- リアクター圧力(ガス分子の平均自由行程に影響を与える)

- 前駆体ガスの流量比(反応平衡と不純物レベルを決定する)

- 基板表面状態(核生成密度に影響する粗さと結晶方位)。

制御された冷却後、最終製品は2つのカテゴリーに分類される:機械的/化学的リリースによって犠牲基板から切り離された自立構造、または機能部品に直接蒸着されたコンフォーマルコーティング。PBN製品は、超高純度(99.99%以上)で無孔質の微細構造を示し、以下のような特徴的な形態を持つ:

- 複雑な曲面コーティング(通常、厚さ500μm未満)

- 薄肉自立構造(チューブ、るつぼ、ミリメートルスケールの壁厚のボート)

- 複雑な3Dプロファイルを持つ密閉形状

PBNは複雑な形状の成膜を可能にするが、その本質的に遅い成長速度は、厚い部分(5mm以上)の製造時間を指数関数的に増加させ、大容量用途のホットプレスのようなバルク成型技術に比べて経済的に実行可能性が低くなる。

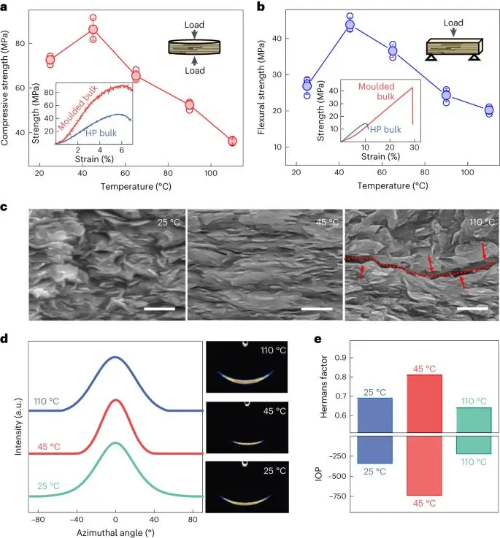

図2 成形温度の違いによる窒化ホウ素ブロックの機械的特性と微細構造の変化

3 コアプロセスの特徴と比較

3.1 プロセスの本質と原料システム

HPBN(ホットプレス窒化ホウ素):

この方法は固体焼結技術を利用する。六方晶窒化ホウ素(h-BN)粉末を出発原料とし、高温高圧下で緻密化を行う。焼結助剤(B2O3やCaOなど)は、粒界エネルギーを減少させる液相を形成することで緻密化を促進し、粒子の再配列と塑性流動を促進する。

PBN(熱分解窒化ホウ素):

化学気相成長(CVD)技術。ガス状前駆体(BCl3またはBBr3)がNH3と反応し、表面化学反応(例えば、BCl3 + NH3 → BN + 3HCl)による原子レベルの析出を可能にする。このプロセスは高純度を達成し、機械的コンパクションの必要性を排除する。

3.2 主要プロセスパラメーター

表1 HPBNとPBNの主要プロセスパラメーター比較

|

パラメータ |

HPBN(ホットプレス窒化ホウ素) |

PBN(熱分解窒化ホウ素) |

|

温度範囲 |

1700~2000℃(固体拡散が支配的) |

1400~1900℃(表面反応が支配的) |

|

圧力条件 |

10~40MPa(機械的一軸圧力) |

低真空~大気圧(外圧なし) |

|

雰囲気制御 |

N2/Ar不活性雰囲気または真空 |

精密に制御されたプリカーサー+キャリアガス混合ガス |

|

時間スケール |

時間(保持段階) |

日 (膜厚形成の蒸着速度が遅いため) |

3.3 微細構造形成のメカニズム

HPBN:

緻密化は物理的メカニズムに由来する:

- 粒子の摺動と再配列(高圧力によって駆動される)

- 粒界拡散(高温により促進される)

- 液相補助溶解-再沈殿(焼結助剤により可能)

得られる材料は、粒径約5~20μmの多結晶集合体である。

PBN:

成長は化学速度論に支配される:

- 気相分子の基板への吸着

- 表面移動と核生成(温度に非常に敏感)

- 化学結合が層状構造を形成

この製品は、厚み方向成長を示す高度に整列した柱状結晶粒を特徴とする。

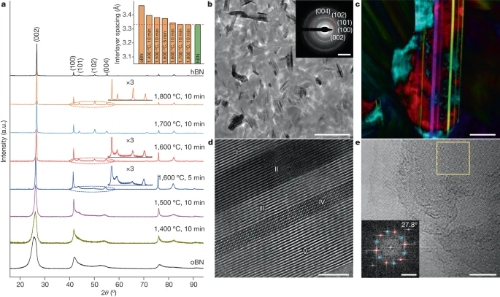

図3 SPSで作製したバルク・セラミックスのXRDパターンと微細構造。

3.4 製品の性能と幾何学的特性

表2 ホットプレス(HPBN)と熱分解窒化ホウ素(PBN)の特性比較

|

特性 |

HPBN(ホットプレス窒化ホウ素) |

PBN(熱分解窒化ホウ素) |

|

純度 |

99.5~99.9%(焼結助剤残渣を含む) |

>99.99%以上(不純物フリー蒸着) |

|

密度 |

1.8~2.0g/cm3(残留マイクロポーラス) |

2.2 g/cm3(理論密度、無気孔) |

|

成形性 |

金型の制約により単純な形状に限定 |

複雑な曲面コーティング/自立した薄肉構造 |

|

一般的な厚み |

ミリメートルからセンチメートル(固有の制限なし) |

コーティング: <500 μm 自立: <3 mm |

|

異方性 |

弱い(ランダムな結晶方位) |

強い(基材に垂直なc軸) |

3.5 技術的・経済的比較

HPBNは、比較的低い設備投資(ホットプレス対CVDシステム)で、厚い断面の部品(るつぼ、絶縁プレートなど)をコスト効率よく大量生産するのに優れている。逆にPBNは、半導体用途に不可欠な超高純度で汚染のない環境を可能にし、複雑な薄肉構造のニアネットシェイプ製造を実現することで、材料の無駄を大幅に削減する。

どちらの技術も固有の制約に直面している:HPBNは、脱型時の脆性破壊のリスクがあるため、1mm以下の薄肉部品の製造に苦戦し、PBNは、成膜速度が遅い(~20μm/h)ため、厚さ5mmを超えると急激にコストが上昇する。

表3 比較製造プロセス:ホットプレス窒化ホウ素(HPBN)焼結法 vs 熱分解窒化ホウ素(PBN)化学気相成長法

|

比較寸法 |

ホットプレス窒化ホウ素(HPBN) |

熱分解窒化ホウ素(PBN) |

|

プロセスカテゴリー |

固体焼結 |

化学気相成長法(CVD) |

|

原料形態 |

h-BN粉末 + 焼結添加剤 |

BX₃ (X=Cl/Br) + NH3ガス前駆体 |

|

緻密化メカニズム |

機械的圧力 (10-40 MPa) |

表面化学反応エネルギー |

|

炉心温度範囲 |

1700-2000°C |

1400-1900°C |

|

微細構造形成 |

粒子の再配列+粒界拡散 |

吸着-移動-核生成-結合のシーケンス |

|

主要設備 |

ホットプレス炉 |

真空CVD炉 |

|

製品純度 |

99.5-99.9% |

>99.99% |

|

形状能力 |

厚いモノリシックブロック(≥1 cm) 単純な形状 |

複雑な曲面コーティング 自立した薄いシェル/管状構造 |

|

厚さの制限 |

下限~1mm(脆性の制約) |

上限~5mm(経済性) |

|

代表的用途 |

溶融金属るつぼ、高温絶縁体 |

半導体チャンバーライナー、MBEソースボート |

4 材料特性の比較分析

ホットプレス窒化ホウ素(HPBN)と熱分解窒化ホウ素(PBN)はともに六方晶窒化ホウ素系に属するが、微細構造の違いにより、巨視的特性は根本的に異なっている。高温高圧焼結によって形成されるHPBNは、ランダムに配向した結晶粒を示し、微量の孤立閉気孔(0.5~3μm)を含む多結晶構造を形成し、密度は1.8~2.0g/cm3である。残留焼結助剤(B2O3など)により、その純度は99.5~99.9%に制限される。対照的に、化学気相成長法で製造されたPBNは、基材に対して垂直方向に成長する柱状結晶粒を発達させ、焼結助剤を組み込むことなく、純度99.99%を超える完全緻密な(2.20~2.25g/cm3)単相構造をもたらす。

4.1 熱的・電気的特性

成膜面(a-b面)方向に沿った熱伝導率は、h-BN単結晶の理論限界に近い150-220W/(m-K)にも達するが、成膜面(c軸)方向に垂直な熱伝導率は1-3W/(m-K)まで急激に低下し、天然の熱障壁を形成する。対照的に、HPBNはその無秩序な粒配列により等方的な熱伝導率(25-60W/(m・K))を示し、その粒界はフォノン散乱により熱伝導率を著しく低下させる。どちらの材料も優れた電気絶縁特性を示し、体積抵抗率は10^13Ω・cmを超える。しかし、PBNはその気孔のない構造により、HPBN(30-40kV/mm)よりも絶縁破壊強度がわずかに高い(40-50kV/mm)。

4.2 真空と化学的安定性

PBNは完全に緻密な構造であるため、超高真空環境(<10^-10mbar)において5×10^-11Torr・L/(s・cm^2)という低いアウトガス発生率を達成することができ、これはHPBNよりも1~2桁低いため、半導体エピタキシャル装置の中核部品として好ましい選択肢となっている。化学的不活性に関しては、どちらの材料も溶融金属(Al、Cu、Au)や非酸化性酸による腐食に抵抗する。しかし、PBNは不純物相がないため、溶融アルカリ腐食(NaOHなど)に対して優れた耐性を示す。高温酸化しきい値試験によると、PBNは乾燥空気中で850℃まで安定性を保ち、HPBNの800℃しきい値を上回る。この違いは、HPBNの粒界にある促進剤が酸化プロセスを加速することに起因する。

4.3 機械的特性と機械加工性

HPBNの曲げ強度(30-100 MPa)と破壊靭性(2.5-3.5 MPa-m^1/2)は、グラファイトのような機械加工性を与え、従来の機械加工による複雑な形状の製造を可能にします。PBNはa-b面方向には高い強度(120-180MPa)を示すが、その層状構造によりc軸方向には脆性剥離が生じ(破壊靭性はわずか1.0-1.8MPa・m^1/2)、微小硬度(350-400kgf/mm2)はHPBNの約1.5倍である。この高硬度と低靭性という相反する組み合わせにより、PBNは旋盤加工やフライス加工による機械加工がほとんど不可能であり、精密研削加工や蒸着加工によってのみ直接成形することができる。

表4 主要性能パラメータの比較

|

特性 |

ホットプレス窒化ホウ素(HPBN) |

熱分解窒化ホウ素(PBN) |

|

面内熱伝導率 |

25-60 W/(m-K) |

150-220 W/(m-K) |

|

厚さ方向熱伝導率 |

25-60 W/(m-K) |

1-3 W/(m-K) |

|

真空アウトガスレート |

~10^-9 Torr-L/(s-cm2) |

<5×10^-11 Torr-L/(s-cm2) |

|

機械加工性 |

良好(旋削/ドリル加工が可能) |

悪い(切削/研削に限定) |

4.4 性能差の物理的本質

PBNにおける顕著な異方性は、その高度に配向した柱状結晶粒構造から生じる。a-b面内の強い共有結合は高い熱伝導経路を促進するが、c軸方向に沿った弱いファンデルワールス力は大きな熱抵抗を引き起こす。逆に、HPBNはランダムな結晶粒の積層により均一な特性を示す。その孤立した微細孔は機械的強度をわずかに損なうが、機械加工性を可能にする。注目すべきは、PBNが高い面内強度(成膜面に平行)と弱い厚さ方向の完全性を共存させていることで、六方晶窒化ホウ素の層状結晶構造を根本的に反映していることです。この層状結晶構造では、基底面の共有結合が層間のファンデルワールス力よりも2桁以上大きな強度を示します。

4.5 技術的選択の原則

半導体の超高真空システムにおいて、PBNるつぼは、その超低アウトガスと高純度により不可欠である。機械的な耐荷重性や複雑な形状を必要とする用途(溶融塩電解セルのライニングなど)では、HPBNはより大きな加工上の利点を提供する。この性能の乖離は、構造制御精度に起因する:HPBNは従来の粉末冶金に固有の性能の妥協点を示しているのに対し、PBNは本来の材料特性を最大限に引き出す蒸着能力を示しています。将来の進歩には、PBNの加工上の限界に対処するか、粒方位制御技術によってHPBNの熱伝導性を高める必要がある。

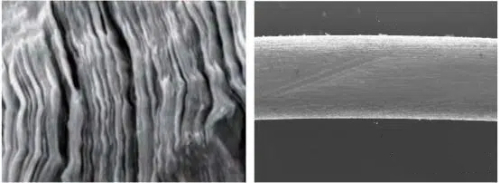

図4 熱分解窒化ホウ素VGFるつぼ

5 代表的な応用シナリオ分析

5.1.熱間プレス窒化ホウ素(HPBN)の有利な分野

HPBNは、等方的特性、機械加工性、コスト効率を必要とする用途において、かけがえのない価値を発揮する:GaAs/GaP半導体溶融ルツボ(直径300mm超)やアルミニウム合金鋳造分配パンのような大規模高温容器は、その均一な熱膨張係数(3.5~4.5×10^-6/℃)を活用して熱サイクル応力に耐え、大幅な肉厚(20mm以上)で溶融材料の封じ込めを確実にします。複雑な機能部品の場合、HPBNはアーク浸食に耐性のあるプラズマアークチャンバーライニングの機械加工冷却チャンネルを可能にし、ガラス成形ダイのRa 0.4μmの表面仕上げを実現し、付着を防止します。溶接ノズルや熱処理治具のようなコスト重視の用途では、HPBNの焼結製造はPBNに比べてコストを60~80%削減し、制御された気孔率(3%未満)で機能性能を維持します。特筆すべき事例として、多結晶シリコンインゴット炉の断熱サポート(曲げ強さ80MPa以上)があり、1560℃で2000時間後の変形が0.5mm未満であり、グラファイト代替品を大幅に上回っています。

PBNは、極めて高い純度(99.99%以上)、本質的な高密度化、設計された熱異方性により、ハイエンドの用途を支配している。超高純度半導体製造では、MBEソースボートが金属汚染(Al、Fe)を防ぎ、PBNのアウトガス速度<5×10^-11 Torr-L/(s-cm^2)が膜の完全性を維持します。垂直ブリッジマン(VB)GaAs結晶成長は、PBNるつぼを使用して炭素不純物レベル<10^15 atoms/cm^3を達成します。シンクロトロンビームラインコリメータ(10^-10 Pa)のような重要な真空システムは、炭化水素の脱離を防ぐためにPBNライナーを利用し、質量分析計イオンソースは、その低いスパッタリング収率(<10^-4 atoms/ion)を利用しています。指向性熱管理には、2mm PBN基板がc軸伝導を1.5W/(m・K)に制限しながら200W/(m・K)を超える面内伝導率を実現するレーザーダイオードヒートシンクや、1600℃のホットゾーンにもかかわらずコールドエンドを200℃未満に維持する連続鋳造モニターシールドなどがあります。PBNのニアネットシェーピング能力は、RFプラズマジェネレーターチューブ(厚さ0.8~1.2mm、as-deposited Ra<0.1 μm)のような薄肉構造を製造し、後処理なしでプラズマの均一性を確保します。PBNアークチャンバー(純度99.995%)を使用したイオン注入装置のケーススタディでは、シリコンウェーハの金属汚染が5×10^9 atoms/cm2まで減少し、アルミナ成分よりも2桁低くなりました。

表5 選択決定メカニズム

|

選択寸法 |

HPBN優先条件 |

PBN優先条件 |

|

純度要件 |

≤99.9%以下許容 |

>99.99%以上(微量コンタミを避けるため必須) |

|

真空度 |

高真空 (HV, 10^-3~10^-7 Pa) |

超高/極真空 (UHV/XHV, <10^-8 Pa) |

|

熱管理 |

等方的熱分布 |

設計された異方性(a-b平面対c軸>100倍の差) |

|

幾何学的複雑性 |

3D複雑構造(機械加工が必要) |

薄肉シェル/管状構造(直接蒸着成形) |

|

コスト制約 |

中低予算 |

プレミアム性能の正当化 |

5.2 応用シナリオの深い相互接続性

本質的な純度の優位性:

半導体アプリケーションにおけるPBNの優位性は、その固有の純度に由来する。蒸着プロセスでは、焼結助剤に含まれるBとO以外の元素(例えば、Ca、Al)の混入が避けられますが、HPBNでは0.1%のB2O3でも1400℃を超えると揮発し、InPエピタキシャル層を汚染する可能性があります。

熱管理の革新:

PBNの熱異方性は、画期的な放熱アーキテクチャを可能にします。キロワットクラスのレーザーモジュールにおいて、PBN基板は放熱効率を300%向上させる一方で、熱に敏感な光学部品の温度上昇を5℃未満に抑えています。

図5 CVDプロセスはまた、下図に示すように、PBNをほぼ完全な層状構造にします。この結果、熱伝導率が異方的になり、蒸着方向(A方向)と蒸着面に垂直な方向(C方向)の熱伝導率が約20倍異なるため、結晶成長るつぼの製造に理想的な材料となります。したがって、PBNるつぼはGaAs結晶成長の分野でも人気のある選択肢です。

故障モードの緩和:

プラズマアークチャンバーにおけるHPBNの用途は、その均一な摩耗特性を活用しています。多結晶構造は等方的なスパッタ侵食速度(0.1~0.3 mm/1000h)を可能にするが、PBNは異方的な層状構造のため、イオン照射下で層ごとの剥離が発生する可能性がある。

6 結論

熱間プレス窒化ホウ素(HPBN)と熱分解窒化ホウ素(PBN)の性能の相違は、両者の異なる製造工程に起因する。粉末焼結によって形成されるHPBNは、等方的特性を持つ多結晶構造を形成し、低コストで良好な加工性を実現する。しかし、残留気孔率(0.5~3%)と焼結添加物により、その純度は99.9%以下に制限され、その結果、真空アウトガス(~10^-8 Torr-L/(s-cm^2))が高くなる。対照的に、PBNは化学蒸着によって柱状結晶粒を成長させ、99.995%以上の純度と5×10^-11 Torr-L/(s-cm^2)以下のアウトガス率を達成する。熱伝導率は顕著な異方性を示し、a-b面では220W/(m・K)に達するが、c軸方向ではわずか2W/(m・K)である。

用途の選択は性能の境界によって決まる:

- HPBNは、複雑な機械加工やコストに敏感な大型溶融ルツボ(銅製錬など)やプラズマチャンバー・ライナーで優れている。

- PBNは、純度99.99%以上または指向性熱管理が必要なMBEるつぼ、イオン注入装置アークチャンバー、およびレーザーヒートシンクでは、依然として代替不可能です。

選択フレームワークは、3つの重要なパラメータに優先順位を付けます:

- 真空要件:圧力<10^-8 PaではPBN必須

- 熱管理:指向性伝導性が必要な場合、PBNは必須(面内200W/(m・K)以上、厚さ方向リーク3%未満)

- コスト閾値:PBNは、性能要求が加工の容易さとコスト感度を上回るシナリオで好まれる。

将来のブレークスルーは、基本的な限界に対処しなければならない:HPBNは面内導電率の向上(現在40W/(m・K)未満)を必要とし、PBNはc軸靭性の向上を必要とする。ハイブリッド構造(HPBN基板上のPBNコーティングなど)は、半導体キャリアトレイの寿命50%向上をすでに検証しており、実行可能な解決策を提示している。

HPBNとPBN両方のユニークな利点を十分に活用するには、高品質で用途に特化した材料への一貫したアクセスが最も重要です。スタンフォード・アドバンスト・マテリアルズ(SAM)は、このサプライチェーンの最前線に位置し、半導体、航空宇宙、産業部門の厳しい要求に応えるべく、幅広い窒化ホウ素製品を提供しています。SAMは、製品の提供だけでなく、専門的な技術サポートやカスタマイズされたソリューションを提供し、材料エンジニアや設計者が性能を最適化し、イノベーションを加速できるようにしています。SAMのような信頼できるサプライヤーと提携することで、窒化ホウ素多形体の変革の可能性が、多様で困難な技術的フロンティアにおいて完全に実現されることが保証されます。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento