滑りやすいセラミック材料はどのように精製されるのか?

構造用セラミックスは、高硬度、高強度、高剛性、低密度、優れた化学的安定性、高温での優れた機械的特性により、様々な条件下で広く使用されており、最も優れた耐摩耗部品の一つとなっている。

しかし、乾式摩擦の条件下では、セラミック材料をセラミックや金属と組み合わせた場合、摩擦係数と摩耗率が高くなる。調査によると、摩擦係数は一般的に0.7~0.9であり、激しい摩耗により故障しやすい。したがって、セラミック材料の効果的な潤滑や自己潤滑を実現することは、その工学的応用を拡大する上で大きな意義がある。

従来のセラミック潤滑技術と自己潤滑

現在、工学分野で使用されている一般的な構造のセラミックスは、主に液体、グリース、潤滑油によって潤滑されている。しかし、これらの伝統的な潤滑方法には多くの欠点があります。例えば、潤滑剤に含まれる添加剤はセラミック表面と相互作用しないため、完全に接触できる境界膜を形成しないこと、既存の潤滑剤の粘度は温度の上昇に伴って指数関数的に低下するため、微細な凸状体と直接接触することになること、液体潤滑剤の特性は高温で容易に減衰すること、潤滑剤の使用は環境に一定の汚染をもたらすことなどが挙げられる。

![]()

自己潤滑性セラミックスの研究は、セラミック材料の高い摩擦係数と摩耗率の問題を解決するための重要かつ効果的な方法を提供します。

セラミック材料の自己潤滑機能を実現する方法

現在、セラミック自己潤滑材料は3つの方法で実現することができる。

1.1.単一の材料をベースとした自己潤滑性

一部のセラミック材料自体(自己整合ペア)は、特定の条件下で自己潤滑現象を生じさせることができます。一般に、外部潤滑媒体の補助的作用のもとで、トライボロジー反応が起こるか、自己潤滑性能が実現されるからである。

例えば、アルミナセラミックスは耐摩耗材料として広く用いられており、その高温トライボロジー特性に関する研究成果が数多く発表されている。研究結果によると、アルミナは1000℃において、摩擦摩耗の過程でペアリング以降減少し、動的再結晶の表面で摩擦が発生し、微細な結晶粒構造を形成する。また、ガラス質材料、微細結晶構造、ガラス質材料の形成は、摩擦接触界面の粗さを低減し、トライボロジー特性を向上させることがわかった。

![]()

2.有機反応により、ある条件下で潤滑物質が生成される

自己潤滑性材料の中には、材料の添加剤を利用して、ある条件下で材料同士が反応したり、空気中の酸素と反応して潤滑機能を持つ物質を生成し、摩擦面に膜を引きずって潤滑の目的を達成するものがある。この方法によって得られる材料は、固体潤滑剤の添加による材料の機械的特性への悪影響を回避することができる。潤滑膜は、材料表面の高温下での摩擦化学反応によってのみ生成されるため、この自己潤滑性セラミック材料は、高温摩擦下で良好な自己潤滑能力を有する。

3.3.固体潤滑剤は、材料マトリックスに直接添加される。

現在、ほとんどの自己潤滑性材料の自己潤滑機能は、材料マトリックスに一定数の固体潤滑剤を添加することによって実現されており、これは現在の研究のホットスポットでもある。

* 一般的な固体潤滑剤

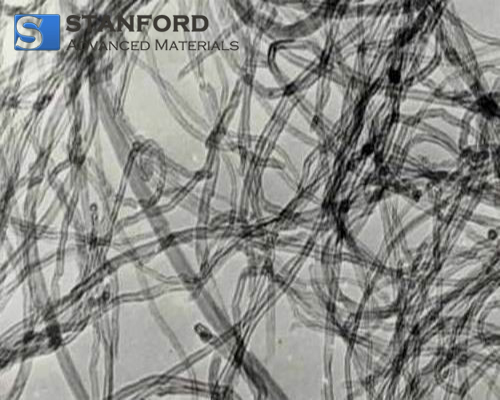

一般的な固体潤滑剤には、グラファイト、HBN、二硫化モリブデン(MoS2)、フッ化グラファイト、フッ化カルシウム(CaF2)などがある。中でもHBNは高温安定性と潤滑性能に優れている。MoS2、グラファイト、HBNは類似の層構造を持つが、摩擦作用下では前者2つの結晶は壊れやすく、微細な結晶粒子は周囲のガスと化学反応を起こして劣化しやすいため、潤滑性能が劣る。HBNは硬度が高く、摩擦の過程で壊れにくく、白色HBN潤滑材料は黒鉛のような公害を引き起こさない。

* 窒化ケイ素セラミックスの自己潤滑特性に関する研究

窒化ケイ素セラミックスは摩擦係数が低く、優れた自己潤滑能力を持ち、摩擦係数は0.02~0.35である。熱膨張係数は小さく、炭化ケイ素(SiC)、ジルコニウム、ムライトと同程度です。窒化ケイ素セラミックスは、熱伝導率が良く、耐震性に優れた耐熱セラミックスである。

* ジルコニアセラミックスの自己潤滑特性に関する研究

ジルコニアセラミックスは、高温での熱安定性、断熱性に最も優れており、高温でのセラミックコーティングや耐摩耗材料に適している。しかし、摩擦係数が高すぎるという欠点があり、用途が限定される。ジルコニアセラミック材料の研究が深まるにつれて、トライボロジーの研究が特に必要になっている。固体潤滑剤を用いたジルコニアセラミック材料の研究により、高温摩擦材料としての応用が可能となる。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

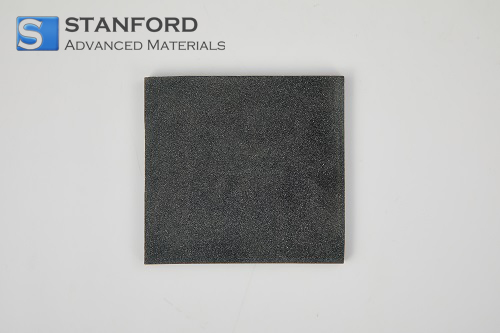

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento