無機エアロゲル:ナノ多孔質材料から高効率断熱ソリューションへ

1 エアロゲルの基本概念と驚くべき性質

エアロゲルは三次元ナノ多孔質固体材料である。ゾル-ゲル合成と、超臨界乾燥や大気乾燥などの特殊な乾燥技術を組み合わせて調製される。しばしば「固化した煙」と呼ばれるエアロゲルのユニークな点は、90%を超える内部空隙率にある。つまり、素材の空間の大部分を空気が占めているのだ。この構造はナノスケールの細孔システムを形成し、固体の骨格に支えられ、気体で満たされている。このユニークな構造が、エアロゲルにいくつかの優れた特性を与えている。超低熱伝導率(0.012-0.024W/(m-K))、超高比表面積、低密度、優れた機能設計の柔軟性などである。

化学的には、エアロゲルは主に3つのタイプに分類される。無機エアロゲル(シリカエアロゲル、アルミナエアロゲルなど)、有機エアロゲル(ポリイミドエアロゲル、セルロースエアロゲルなど)、炭素系エアロゲル(グラフェンエアロゲル、カーボンナノチューブエアロゲルなど)である。この多様性により、エアロゲルは多様な用途の要求に適応することができる。その用途は、極限環境における熱保護から日常生活における省エネ断熱まで多岐にわたる。このことは、様々な分野にわたるエアロゲルの計り知れない可能性を示している。

本稿では、主にシリカとアルミナをベースとする無機エアロゲルに焦点を当て、熱保護、省エネルギー断熱材、その他の高性能用途でその実力が証明されている。

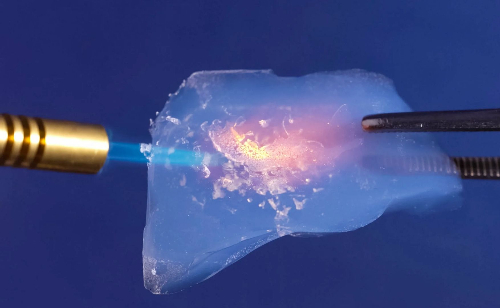

図1 エアロゲル

2 異なる無機材料から作られたエアロゲルの特性

2.1 シリカエアロゲル:超低熱伝導の多機能材料

シリカエアロゲルは軽量で多孔質の非晶質材料であり、優れた発熱断熱特性を持つ。その気孔率は80~99.8%に達し、気孔径は通常1~100nmに分布する。比表面積は200~1000m2/gで、密度は3kg/m3と低い。室温での熱伝導率は0.012W/(m・K)と低く、従来の無機絶縁材料よりも2~3桁低く、静止空気よりもさらに低い。800℃でも熱伝導率はわずか0.043W/(m・K)。高温でも分解することなく安定した特性を示し、環境に優しい素材である。

シリカエアロゲル内の音速が著しく低下するため、音響遅延材や高温遮音材として機能します。また、音響インピーダンスの範囲が広い(10^3~10^7 kg/(m2・s))ため、音響インピーダンスをカップリングさせ、音響強度を増幅させる材料としても使用できます。さらに、シリカエアロゲルのナノネットワーク構造により、ドーパントはナノ結晶として内部に存在し、強い可視光発光を示す。これは、多孔質シリコンにおける量子閉じ込め発光の有力な証拠となる。シリカエアロゲルの構造とC60の非線形光学効果を利用して、新しいレーザー保護レンズをさらに開発することができる。

図2 シリカエアロゲルの耐熱性試験

2.2 高温安定絶縁体アルミナエアロゲル

アルミナエアロゲル材料は、アルミナを主成分とする新規な無機非金属材料であり、ナノポーラスネットワークをコア構造とする。高い比表面積、高い気孔率、低い密度が特徴で、優れた断熱特性を持つ優れた多孔質材料である。その熱伝導率は従来の断熱材よりも著しく低く、熱の移動を効果的に遮断する。

アルミナエアロゲルの最も顕著な特徴は、比表面積が極めて高く、密度が低いことである。最適化された調製技術により、比表面積は最大744.5m2/gに達し、密度は0.063g/cm3まで低下することが研究で示されている。この材料は、ナノ粒子からなる三次元網目構造を形成し、内部はナノスケールの細孔で満たされている。これにより高い気孔率が得られ、気孔径は通常10~100ナノメートル、気孔容積は0.4~0.9cm3/gに達する。このような構造的特徴により、アルミナエアロゲルには卓越した断熱特性が付与される。常温(30℃)での熱伝導率は0.029W/(m・K)と低い。高温条件下(例えば1000℃)でも、熱伝導率はわずか0.0685W/(m・K)である。

アルミナエアロゲルはまた、優れた化学的・熱的安定性を示す。シリカエアロゲルと比較して、優れた高温耐性を示し、1000℃でもナノポーラス構造を良好に維持する。また、1200℃で2時間熱処理した後でも、比表面積は153.45 m2/gのままで、葉のような多孔質構造に大きな変化はなく、卓越した高温安定性を示すことが研究により明らかになった。ストロンチウム、ランタン、ケイ素などのヘテロ原子をドープすると、高温での相転移や結晶粒の焼結をさらに抑制できる。例えば、シリコンをドープした試料は、1200℃の熱処理後に146m2/gの比表面積を示し、それによって使用温度の上限を1600℃まで延ばすことができる。

2.3 アルミノケイ酸塩複合エアロゲル:強化された靭性と超高温耐性

アルミノケイ酸塩エアロゲルは、その卓越した高温耐性と機械的強度により大きな注目を集めている。従来のシリカエアロゲルは極めて低い熱伝導率を示す一方で、高温(通常800℃を超える)では構造崩壊と性能劣化に悩まされる。逆に、純粋なアルミナ・エアロゲルは高温に耐えることができるものの、相転移に起因する安定性の問題にしばしば直面する。

アルミナ相をシリカエアロゲルに組み込むことで、アルミノケイ酸塩ベースのエアロゲルは、高温での低い熱伝導率を維持しながら、材料の温度許容範囲を1200~1400℃まで広げることに成功した。この複合材料は、シリカのナノポーラス構造とアルミナの高温安定性を兼ね備えている。アルミノケイ酸塩繊維を強化相として組み込むことで、従来のエアロゲルに内在していた脆さや機械的特性の低さに効果的に対処している。

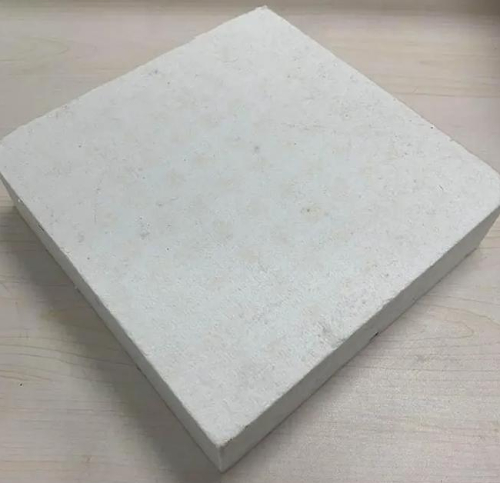

図3 アルミニウムケイ酸塩エアロゲル複合板断熱材

3 エアロゲルの調製技術と課題

3.1 シリカエアロゲル:前駆体ルートと工業的スケーラビリティ

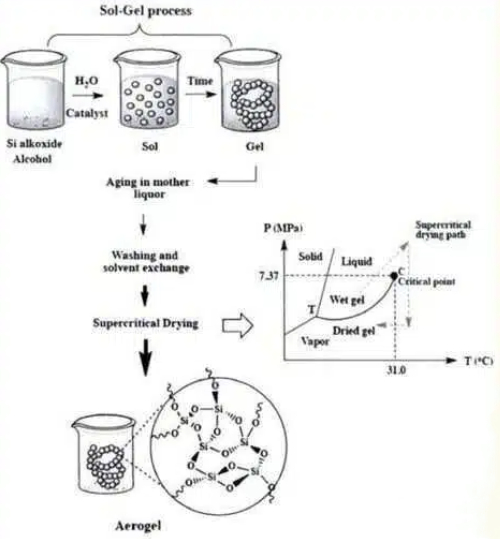

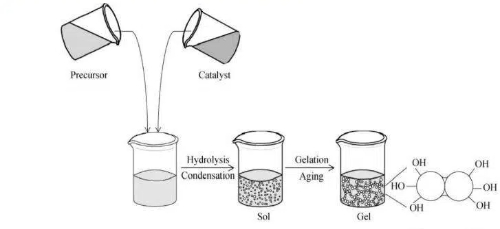

トリメチルオルソシリケート(TMOS)とテトラエチルオルソシリケート(TEOS)は、高純度で高性能のシリカエアロゲルを調製するための最も古典的なケイ素源である。これらの合成には、主に加水分解と縮合という2つの重要な反応が含まれる。加水分解によって活性なシラノール基が生成し、それが縮合して安定な3次元のSi-O-Siネットワーク骨格が形成される。この方法は、生成物の純度が高く、構造的な調整が可能であるという利点があるが、前駆体に固有の毒性があり、原料コストが比較的高いという欠点がある。これらの前駆体から出発して、ゲル化、エージング、溶媒交換、超臨界乾燥などの一連の精製プロセスを経て、最終的に構造的に完全で純粋なシリカエアロゲルが得られる。

シリカゾル源は、ナノスケールのシリカ粒子を水や溶媒に分散させることで形成される安定なコロイドであり、シリカエアロゲル合成のためのもう一つの実用的なケイ素源である。このプロセスでは、加水分解ステップの一部を回避し、ゾル中の予備形成ナノ粒子を基本構造単位として直接利用し、濃縮と重縮合によって三次元ネットワークを構築する。この方法は、比較的単純化された処理と低い原料毒性を提供する。このルートで調製されたエアロゲルは、ゲル化、エージング、溶媒交換、超臨界乾燥などの後続処理も必要となる。得られたエアロゲル材料は、優れた純度と性能を達成することができる。

水ガラス(ケイ酸ナトリウム水溶液)は、低コストで原料が入手しやすいという大きな利点があるため、シリカエアロゲルの大規模工業生産に理想的な選択肢として際立っている。しかし、その調製プロセスにおける中心的な課題は、ゲルネットワークへのナトリウムイオン(Na+)などの不純物の混入にある。これらは通常、除去のために厳密なイオン交換と大規模な溶媒洗浄・置換工程を必要とし、プロセスを比較的面倒なものにしている。このような精製の課題にもかかわらず、その後の処理を最適化することで、最終的なエアロゲル製品の純度と全体的な性能を効果的に高めることができ、コスト重視の応用分野で強力な競争力を発揮することができる。

図4 シリカエアロゲルの調製

3.2 アルミナエアロゲル:前駆体の選択と安定性の課題

高性能アルミナエアロゲルの調製には、主に高純度製品の製造に最も確立された方法であるアルコール酸塩加水分解ルートが使用される。このプロセスは、アルミニウムsec-ブトキシドやアルミニウムイソプロポキシドなどの前駆体を利用する。このプロセスでは、緊密に制御された加水分解反応と縮合反応が行われ、相互に連結したAl-O-Alネットワークが形成される。その後、超臨界乾燥により、明確なナノ構造と高い比表面積を持つエアロゲルが生成される。このアプローチは、優れた細孔構造と純度を保証する一方で、前駆体の高コストと顕著な水分感受性によって、実用的な使用が制限されている。

経済的な課題を克服するために、無機アルミニウム塩法が実用的な代替手段を提供する。この方法では、塩化アルミニウムや硝酸アルミニウムのような費用対効果の高い前駆体を使用し、プロピレンオキシドのようなゲル化促進剤を用いて反応速度に影響を与える。操作が簡単で原料コストも低いが、この方法ではアニオン性不純物が混入するため、繰り返し洗浄による大規模な精製が必要となる。これらの残留物が十分に除去されない場合、得られるエアロゲルの熱安定性を著しく弱める可能性がある。

高温性能の向上は主要な研究分野であり、元素ドーピングは不可欠な戦略となっている。ランタン、シリコン、ストロンチウムのような安定剤を添加することで、有害な相変化、特にγ→α転移を効果的に抑制し、高温での結晶粒の粗大化を防ぐことができる。最適化されたドーピング混合物は、1200℃の曝露後に150m2/gを超える比表面積の保持を可能にし、最高使用温度を約1600℃まで引き上げる。

乾燥方法は、最終製品の構造を維持するために極めて重要である。超臨界乾燥は、溶媒を除去しながら毛細管応力をほぼ除去し、ナノスケールの構造を維持できるため、標準的な手法である。あるいは、シラン化処理などの表面官能化法を利用した大気圧乾燥技術も登場している。これらの処理により、ゲルネットワークに疎水性が付与される。この改良により、構造的完全性を維持したまま、通常の条件下でうまく乾燥させることができるようになり、大規模製造に有望な選択肢となる。

図5 ゾル-ゲルプロセス

3.3 アルミノケイ酸塩エアロゲル:複合材料設計戦略

繊維強化フレームワーク技術は、エアロゲルの機械的および熱的特性を向上させるための中核的な解決策となる。この方法では、プレファブリケーションされたアルミノケイ酸塩またはムライト繊維を三次元フレームワークとして利用し、ゾル-ゲルプロセスを採用して繊維ネットワーク内にナノ多孔質エアロゲルマトリックスをその場で構築する。この複合構成は、「繊維耐荷重骨格+エアロゲル断熱フィラー」であり、繊維の優れた強靭性と強度をエアロゲルの優れた断熱性と組み合わせることで、従来のシリカエアロゲル特有の脆さを克服することに成功している。

界面制御は複合材料の性能を決定する上で極めて重要である。研究により、ゾル・ゲルプロセスのpH環境を正確に制御すること、例えばpH=8前後の弱アルカリ性条件を維持することが重要であることが確認されている。このように最適化された条件下では、エアロゲル前駆体はより均一に析出し、繊維表面に強固に付着するため、界面結合強度が著しく向上する。これはマクロ的には、材料全体の機械的強度の顕著な改善として現れる。

ムライト相の強化は、高温性能をさらに最適化するための最先端の戦略です。従来のアルミノシリケート繊維と比較して、ムライト繊維は本質的に優れた熱安定性と高温クリープの低減を示します。強化相としてムライトを使用することで、1000℃を超える過酷な環境にさらされる複合材料の収縮やシンタリング現象を効果的に抑制します。これにより、長時間の高温使用においても構造的完全性と優れた断熱性を維持することができる。

4 異なる材料から作られたエアロゲルの応用分野

最も代表的なナノ多孔質材料であるシリカエアロゲルは、800℃以下の中低温領域で卓越した性能を発揮する。室温での熱伝導率は0.018~0.023W/(m・K)と低い。成熟した調製技術と組み合わせることで、建築物のエネルギー効率や工業用パイプラインの断熱に幅広く応用できる。特に、新エネルギー自動車バッテリーパックの断熱材やアウトドア用品の充填材など、重量やスペースが重視される用途では、その軽量性が超低熱伝導率を完璧に補完します。さらに、クラスAの不燃性と最大99%の撥水性により、厳しい防火安全性と耐湿性が要求される建築物の外壁に高い効果を発揮します。

アルミナエアロゲルは、より広い温度範囲で独自の価値を発揮し、1000~1300℃で効果的に機能します。これは、シリカエアロゲルと従来の耐火物との性能ギャップを埋めるものです。ランタンやシリコンなどの安定化元素をドープすることで、高温での相転移や粒成長を大幅に抑制することができます。これにより、1200℃の熱処理後でも150m²/gを超える比表面積を維持することができます。この特性により、高温工業炉のライニングや航空宇宙熱保護システムの補助断熱層に理想的な断熱材となり、鉄鋼、セメント、セラミックスなどの産業における省エネアップグレードに重要な役割を果たします。

革新的な「繊維骨格-エアロゲルマトリックス」複合構造設計により、ケイ酸アルミニウム複合エアロゲルは、従来のエアロゲルの脆性限界を克服すると同時に、耐熱温度を1200~1400℃まで高めることに成功しました。このユニークな構造は、優れた断熱性を維持すると同時に、機械的特性を大幅に向上させ、1200℃で0.46MPaを超える圧縮強度と8%以下の線収縮率を達成した。これらの特性により、ミサイル・サーボ・コンパートメントのヒートシールド、航空エンジン・コンパートメントの断熱材、高温の工業用バルブ・ガスケットなど、過酷な環境において重要な材料となっている。エアロゲルは、航空宇宙、軍事機器、その他の分野でかけがえのない地位を占めている。

表1 エアロゲルの主な種類とその比較特性

|

エアロゲルの種類 |

主要特性 |

温度限界 |

代表的用途 |

|

シリカエアロゲル |

超低熱伝導率、高比表面積 |

~800℃ |

建築断熱材、工業配管 |

|

アルミナエアロゲル |

中高温で安定 |

~1000℃ |

高温炉断熱材 |

|

アルミノシリケート複合エアロゲル |

高温安定性と優れた機械的特性 |

1100-1400℃ |

航空宇宙および軍事機器 |

|

炭素系エアロゲル |

高比表面積で導電性 |

~600℃(不活性雰囲気) |

電池電極、吸着材 |

5 まとめ

無機エアロゲルは、三次元ナノ多孔質構造を特徴とする先端材料の一種であり、そのユニークな特性により、多方面にわたって計り知れない応用の可能性を示している。本稿では、3つの主要な無機エアロゲルの材料特性、調製プロセス、応用の可能性を系統的に分析した。

材料特性の観点から、シリカ、アルミナ、アルミノケイ酸塩ベースのエアロゲルは、完全な性能スペクトルを形成している:シリカエアロゲルは、800℃以下で卓越した断熱特性を示し、室温での熱伝導率は0.012W/(m・K)と低く、同時に音響学と非線形光学において特別な価値を示す。アルミナエアロゲルは、最適化された調製技術により、最大744.5m²/gの比表面積を達成し、1000~1300℃で構造安定性を維持し、中・高温断熱材の技術的ギャップを埋める。アルミノケイ酸塩複合エアロゲルは、「繊維強化エアロゲルマトリックス」の複合設計により、機械的特性を大幅に向上させながら耐熱温度を1400℃まで高め、従来のエアロゲルに特有の脆さを解消している。シリカエアロゲルは、純度、コスト、スケーラビリティのバランスを考慮し、3つのプロセスルート(オルトシリケート法、ゾル-ゲル法、水ガラス法)を採用し、アルミナエアロゲルは、高純度および低コストの要件を満たすため、それぞれアルコール酸塩法および無機アルミナ塩法を採用し、アルミノシリケート複合エアロゲルは、繊維強化、界面制御、ムライト相の導入により、相乗的な性能向上を達成している。シリカエアロゲルは、建築物のエネルギー効率、工業用配管、新エネルギー自動車などの中低温分野を支配し、アルミナエアロゲルは、高温工業炉や航空宇宙熱保護システムで重要な役割を果たし、アルミノケイ酸塩複合エアロゲルは、航空宇宙や軍用機器などの極限環境においてかけがえのない価値を保持している。

今後、無機エアロゲルの開発は、多機能性、インテリジェンス、持続可能性へと進むだろう。スタンフォード・アドバンスト・マテリアルズ(SAM)では、シリカ、アルミナ、アルミノシリケートをベースとしたバリエーションを含む高品質のエアロゲルを供給し、エネルギー効率から航空宇宙までの産業をサポートし、イノベーションを推進し、より環境に優しい低炭素の未来に貢献しています。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Dr. Samuel R. Matthews

Dr. Samuel R. Matthews