セラミックスの耐摩耗性に影響を与える要因とは?

耐磨耗セラミック材料は、研削・研磨材、耐磨耗コーティング、パイプや設備の内張り、構造部品などの分野で広く使用されており、その耐磨耗特性は機械設備や部品の安全な耐用年数を直接決定します。一般的な耐摩耗セラミック材料には、ジルコニア、アルミナ、立方晶窒化ホウ素、窒化ケイ素、炭化ホウ素、炭化ケイ素などがあります。

耐摩耗性に優れたセラミック材料を得るために、多くの学者がセラミック材料の摩耗メカニズムやセラミックの耐摩耗性に影響を与える要因について研究してきました。一般的に、セラミックスの耐摩耗性は、材料自体の構造と、荷重、温度、雰囲気などの外的要因の2つの要因によって影響を受けます。

セラミックスの耐摩耗性に及ぼす機械的性質の影響

セラミック材料の耐摩耗性に関する初期の研究では、セラミック材料の硬度が摩耗特性に密接に関係していると考えられていました。しかしその後、セラミックスの硬度と耐摩耗性の関係はそれほど明白ではないことが判明した。例えば、アルミナセラミックスの硬度はTZPジルコニアセラミックスより高いが、耐摩耗性はTZPセラミックスより高いとは限らない。

硬度は粒界の結合強度をある程度反映することができるが、摩耗は最終的に材料が摩耗面から離脱することによって形成されるため、セラミック材料の硬度は摩耗を測定する予測指標としてはもはや使用されていない。いくつかの研究によると、材料の破壊靭性と硬度が向上するにつれて、セラミックスの摩耗率は徐々に低下し、耐摩耗性が向上する。

セラミックスの耐摩耗性に及ぼす微細構造の影響

一般に、材料の微細構造はしばしば材料の巨視的特性に大きな影響を与える。セラミックス材料は結晶粒と結晶間からなる焼結体であり、その微細構造がマクロな特性を決定することが多い。多くの研究によると、セラミック材料の耐摩耗性は、結晶粒の大きさ、粒界相の組成、粒界応力分布、気孔などの微細構造に大きく関係しています。

.jpg)

粒径

産業界では、金属材料は結晶粒を微細化することで機械的特性を向上させることができ、これを微細粒強化と呼んでいます。主な原理は、粒径が小さいほど粒界面積が大きくなり、粒界分布がジグザグになるため、き裂進展経路が効果的に増加し、分散した材料への応力集中が助長されるというものです。結晶粒の微細化はセラミック材料の耐摩耗性に一定の影響を与えることがわかった。

気孔率

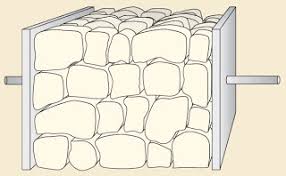

気孔率はセラミックスの特性に非常に重要な影響を与えます。気孔は欠陥の存在に等しく、応力集中を引き起こし、亀裂の拡大を加速し、結晶粒間の結合強度を低下させるため、セラミックスの機械的特性に深刻な影響を与えます。摩擦の作用下では、気孔が互いにつながってクラック源を形成し、材料の摩耗を加速する可能性がある。

粒界相と結晶間不純物

セラミックスは、結晶粒、粒界相、気孔から構成されています。焼結の過程で、セラミックスに添加される添加物や不純物の一部は、主に「第二相」や「ガラス相」の形で粒界に存在し、その存在は粒間の結合強度に影響を与えます。セラミックスの摩擦や摩耗の過程で、粒界にクラックが発生しやすくなります。粒界の結合強度が低いと、摩耗の過程で粒界に沿って破壊が生じ、粒全体が引き抜かれ、深刻な摩耗を引き起こす。

多結晶セラミックスの添加剤は通常、ガラス相の形で粒界に存在する。摩擦過程では、結果として生じる高温がガラスの粘性を低下させ、塑性変形を引き起こす。隣接する粒界の応力が適切でない場合、粒界に亀裂が生じ、深刻な摩耗を引き起こす。

適切な量の添加剤が粒界に第二相を形成できれば、通常、材料の耐摩耗性に有益である。例えば、アルミナにジルコニアを添加して、ZTAセラミックスとも呼ばれるジルコニア強化アルミナセラミックスを作る。T-ZrO2応力誘起臨界応力の増加は、セラミック材料の破壊靭性と強度の向上に寄与するため、ジルコニアとアルミナは、粒成長を抑制し、微細構造の面で微結晶化の効果を達成することができ、耐摩耗性をさらに向上させることができる。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

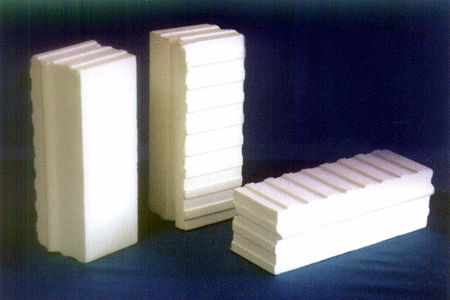

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento