ハステロイG3板/鋼板の説明

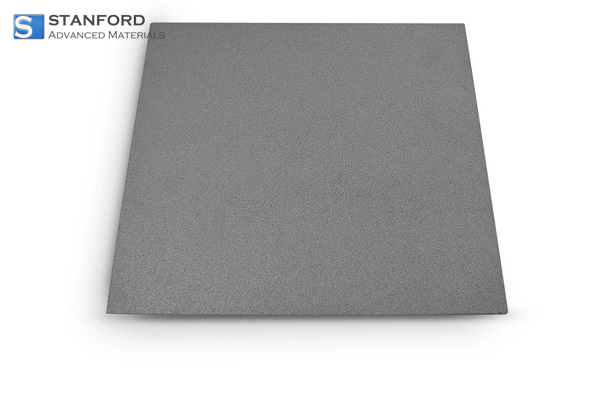

ハステロイG3薄板/厚板は、圧延方向に平行に配列した細長いγ-オーステナイト結晶粒を特徴とする熱機械加工されたミクロ組織を示します。熱間圧延材は等軸結晶粒(ASTM4-6、30-50μm)を維持し、組織は最小ですが、冷間圧延材は<110>∥RD繊維組織が強く、転位密度は10¹⁴ m-²を超え、降伏強度は550-750MPaに達します。厚さ方向の組織の均一性が重要であり、端から中央までの硬度のばらつきは10HRB以内に抑えられています。

耐食性は、Cr₂O₃/MoO₂/CuO錯体によって支配される自己修復不動態皮膜に由来し、還元性酸において卓越した安定性を示す(例えば、80℃の40%H₂SO₄での腐食速度<0.03mm/年)。この合金は、6% FeCl₃中で臨界孔食温度>85℃を維持し、塩化物塩水中で再不動態化電位>+250 mV<sub>SCE</sub>を示す。表面の完全性が最も重要であり、冷間圧延板はRa≤1.6μmを達成し、隙間腐食の発生を最小限に抑える一方、酸洗表面は深さ0.1μm未満のクロム減少を示す。

熱機械的挙動には、異方性熱膨張(CTE<sub>∥RD</sub>:13.8μm/m・℃ 対CTE<sub>⊥RD</sub>:14.5μm/m・℃、20-400℃)および方向性熱伝導率(∥RD:10.2W/m・K 対 ⊥RD:9.1W/m・K、100℃)。相安定性は650℃以下で維持され、σ相の析出速度論は1vol%に達するのに760℃で50時間以上を要する。400℃で10,000時間後の冷延板は、90%以上の降伏強度を保持するが、炭化物の粗大化により15-20%の横延性低下を起こす。劣化メカニズムは、スリップステップによる圧延方向せん断帯の不動態皮膜破断が主で、モリブデンによる再不動態化によって緩和される。

ハステロイG3板/プレートの用途

ハステロイG3薄板/厚板は、過酷な腐食環境下において、強固な構造健全性が要求される用途に使用されます。化学処理では、高温(110℃以下)で濃硫酸(93%以下)やリン酸(85%以下)を扱う反応容器やライナーを製造し、銅強化不動態化処理により、0.05mm/年以下の一般的な減肉に耐える。排煙脱硫(FGD)では、モリブデン含有量(6.5%以上)が酸性の塩水(pH1.5~2.5、60~90℃)中での塩化物によるピッティングを防ぐため、吸収塔のシェルやミストエリミネーターに使われる。石油化学分野では、H₂S/CO₂/塩化物環境にさらされるサワーガスセパレーター容器に採用され、H₂S分圧≦3.5barでの応力腐食割れに対する合金の耐性を利用している。

薄い冷間圧延板(0.5-3mm)は、フッ化物不純物を含む硫酸電解液に耐える、亜鉛/銅電解採取の電解セルライナーを形成する。厚板(50-100mm)は、200-300℃のシリカを含む流れが耐食性を必要とする地熱ブラインシステムのバルブボディやポンプケーシングを機械加工します。原子力用途では、硝酸/硝酸塩の酸化に耐える廃棄物ガラス固化炉のライナーや、リン酸貯蔵所の流出封じ込めライナーとしての建築用フォームがあります。この材料の一貫した厚み特性(硬度デルタ≦10 HRB)と冷間圧延表面仕上げ(Ra≦1.6 μm)により、加圧容器内での漏れ密閉性能が保証され、適合する金属フィラーを使用した場合、溶接継手は90%以上の耐母材腐食性を維持します。性能は400℃での連続使用と600℃までの熱サイクルで検証されています。

ハステロイG3シート/プレート包装

当社の製品は、材料寸法に基づき、様々なサイズのカスタマイズされたカートンに梱包されます。小さな製品はPP箱に、大きな製品は特注の木枠にしっかりと梱包されます。包装のカスタマイズを厳守し、適切な緩衝材を使用することで、輸送中に最適な保護を提供します。

梱包カートン、木箱、またはカスタマイズ。

参考のため、梱包の詳細をご確認ください。

製造工程

1.簡単な製造工程の流れ

%

2.試験方法

(1)化学成分分析 - GDMS または XRF などの技術を用いて検証し、純度要件に適合していることを確認する。

(2)機械的特性試験 - 引張強さ、降伏強さ、伸び試験を行い、材料の性能を評価する。

(3)寸法検査 - 厚さ、幅、長さを測定し、指定された公差に準拠していることを確認する。

(4)表面品質検査 - 目視および超音波検査により、傷、亀裂、介在物などの欠陥の有無を確認する。

(5)硬度試験 - 均一性と機械的信頼性を確認するため、材料の硬度を測定する。

詳細はSAM 試験方法をご参照ください 。

ハステロイG3板/プレートに関するFAQ

Q1.60℃以上の硫酸環境では、標準的なステンレス鋼では耐食性が低下しますが、ハステロイG3はどのように耐食性を維持しているのですか?

ハステロイG3は、最適化されたクロム-モリブデン-銅の相乗効果(Cr-22%、Mo-6.5%、Cu-2%)により、Cr/Moリッチ酸化皮膜を介した安定した不動態化が可能です。 これにより90℃までの硫酸濃度≤50%に耐えることができますが、316Lステンレス鋼は60℃を超えるとクロムのみの不動態皮膜が破壊され、激しい減肉(>5mm/年)を起こします。

Q2.サワーガス使用時の応力腐食割れを防ぐ最大 塩化物濃度と温度限界は?

H₂S分圧≦3.5bar、温度≦150℃で、≦150,000ppmの塩化物を含むブラインでは、臨界SCC耐性が維持される。これらの閾値を超えると、粒界におけるモリブデンの枯渇が割れを引き起こす可能性がある。組織制御(1120℃での溶体化焼鈍)はこのリスクを軽減する。

Q3.冷間加工は溶接組立品の腐食性能に影響しますか?

冷間加工した部分(15%以上減少)は、転位誘起不動態皮膜欠陥のため、塩化物環境において20-30%低い臨界孔食温度(CPT)を示す。溶接後の溶体化処理(1100℃±15℃)は、均一なミクロ組織と母材との腐食公平性を回復する。

関連情報

1.一般的な準備方法

ハステロイG3板/プレートは、高純度原料-電解ニッケル、クロムペレット、モリブデン粉末、無酸素銅、低炭素鉄-をアルゴン雰囲気下で真空誘導溶解(VIM)することから始まる総合的な熱機械プロセスによって製造され、精密な組成目標を達成します。溶融合金は真空アーク再溶解(VAR)を受けて二次精錬され、格子間元素(O≦30ppm、N≦100ppm)が減少し、マクロ偏析が除去される。得られたインゴット(通常5~15トン)は、共晶相を溶解するために1200~1250℃で8~12時間均質化され、その後、鋳造組織を破壊するために最低4:1まで還元しながら1100±50℃で熱間鍛造される。熱間圧延はγ-オーステナイト安定域 (1000-1150℃)で開始され、300mmから3-50mmまでリバース圧延機で徐々に板厚を減少させ、粒度を均一に保つために1120℃でパス間再結晶焼鈍を行う(ASTM 4-6)。

冷間圧延製品では、熱間圧延帯を1120±10℃で溶体化焼鈍し、水焼入れした後、HNO₃/HFで酸洗してスケールを除去する。冷間圧延では、張力を制御したタンデム圧延機で30~80%の板厚圧下を行い、顕著な 〈110〉∥RD組織と10¹⁴ m-²を超える転位密度を生成 します。1080℃の中間軟化焼鈍では、40~50%の累積圧下後に延性が回復します。最終冷間パスでは、表面仕上げ≤1.6μm Raで目標板厚(0.5~10mm)を達成し、厚板(10~100mm)ではσ相を抑制するため900℃以下の制御仕上げ圧延を行います。重要な組織制御には、金属間析出を防ぐための650~900℃の急冷(滞留時間15分未満)と、ラーベス相溶解のための850℃での等温保持が含まれる。1120℃での最終溶液アニールによりγマトリックスを安定化させ、その後、電気化学研磨または研磨ブラストにより表面の完全性を確保します。非破壊検査では、超音波検査(内部欠陥>2mm)、渦電流検査(表面欠陥>100μm)、ASTM G48A(CPT≧85℃)による腐食検査を実施。

仕様

プロパティ

|

プロパティ

|

値

|

|

密度

|

8.14 g/cm³

|

|

電気抵抗率

|

112.37 μΩ・cm(675.97 Ω・circ・mil/ft

|

|

比熱

|

453 J/kg-°C at 25°C

|

|

熱伝導率

|

10.0 W/m-°C at 25°C

|

|

平均熱膨張率

|

14.6μm/m・℃(24~600℃の範囲

|

|

弾性率

|

199GPa(引張

|

|

溶融範囲

|

1260-1343 °C

|

化学組成

|

元素

|

ニッケル

|

Cr

|

Fe

|

Mo

|

Cu

|

Nb + Ta

|

|

Wt

|

Bal.

|

21.0-23.5%

|

18.0-21.0%

|

6.0-8.0%

|

1.5-2.5%

|

≤0.50

|

|

C

|

W

|

Si

|

Mn

|

P

|

S

|

Co

|

|

≤0.015

|

≤1.5

|

≤1.0

|

≤1.0

|

≤0.04

|

≤0.03

|

≤5.0

|

*上記の製品情報は理論的なデータに基づくものであり、具体的なご要望や詳細については、弊社までお問い合わせください。

.jpg)