12Cr9Niダイス鋼パウダーの説明

12Cr9Niは12%のクロム(Cr)と9%のニッケル(Ni)を含有するマルテンサイト系ステンレス鋼粉末で、低炭素(≤0.03%C)により靭性を高め、炭化物を低減しています。チタン(Ti)やアルミニウム(Al)などの合金添加は析出硬化を可能にし、モリブデン(Mo)は熱安定性を向上させる。時効処理(450~475℃)後は、1,500 MPaを超える引張強度と、脆性を緩和するオーステナイト相が復帰したマルテンサイト系マトリックスによるバランスの取れた靭性を達成する。 細かい析出物(Ni3Tiなど)は耐摩耗性を高める。

この鋼は450~500℃まで機械的安定性を維持し、316Lのようなオーステナイト系鋼種よりは少ないものの、クロムによる中程度の耐食性を提供します。炭素含有量が低いため、アルカリ性環境における応力腐食割れのリスクを低減します。レーザー粉末床溶融(LPBF)用に最適化されたこの粉末は、制御された溶質偏析により高密度(99.9%以上)で亀裂のない加工を保証します。後処理として、溶体化処理(~1,000℃)と時効処理を施し、強度と寸法安定性を最大化します。強度-靭性バランスと積層造形適合性において、従来のステンレス鋼を凌駕しています。

12Cr9Niダイス鋼粉末の用途

1.金型製造

射出成形金型:繰り返し熱応力下での耐摩耗性と寸法安定性が要求される高精度プラスチック射出成形金型に使用される。

押出金型:高温強度(最高500℃)と耐摩耗性により、アルミニウムやポリマーの押出金型に最適。

2.航空宇宙部品

タービンブレードおよびエンジン部品:熱安定性と耐疲労性を活かし、高温と機械的負荷にさらされる重要部品に適している。

高応力ファスナー:高い引張強さ(1,500MPa以上)と耐食性を必要とする航空機の組立部品に使用される。

3.医療機器

外科用器具:メス、鉗子、整形外科用器具に使用され、細胞毒性が低く、滅菌に適している。

歯科インプラント:アディティブ・マニュファクチャリング(LPBF)により加工され、高い表面仕上げと構造的完全性を備えたカスタム形状のインプラントに使用される。

4.積層造形(AM)

複雑な形状:最適化された溶質偏析(Ti/Al)および高密度(99.9%以上)製造により、複雑な金型、軽量の航空宇宙用ブラケット、トポロジー最適化パーツの亀裂のない3Dプリントを可能にする。

5.自動車産業

高性能エンジン部品:耐熱性と酸化安定性により、ターボチャージャー部品やバルブシステムに使用される。

軽量金型:量産時の耐久性を維持しながら、プレス金型の軽量化を実現。

6.エネルギー分野

バルブ部品:石油・ガスパイプラインや原子炉に採用され、穏やかなアグレッシブ環境で耐食性を発揮。

火力発電所部品:タービンハウジングや排気システムでの繰り返し熱負荷に耐える。

12Cr9Niダイス鋼粉末の包装

当社の製品は、材料の寸法に基づいて様々なサイズのカスタマイズされたカートンに梱包されています。小さな製品はPP箱にしっかりと梱包され、大きな製品は特注の木枠に入れられます。包装のカスタマイズを厳守し、適切な緩衝材を使用して、輸送中に最適な保護を提供します。

梱包カートン、木箱、またはカスタマイズ。

参考のため、梱包の詳細をご確認ください。

製造工程

1.試験方法

(1)化学成分分析 - GDMSまたはXRFなどの技術を用いて検証し、純度要件に適合していることを確認する。

(2)機械的特性試験 - 引張強さ、降伏強さ、伸び試験を行い、材料の性能を評価する。

(3)寸法検査 - 厚さ、幅、長さを測定し、指定された公差に準拠していることを確認する。

(4)表面品質検査 - 目視および超音波検査により、傷、亀裂、介在物などの欠陥の有無を確認する。

(5)硬度試験 - 均一性と機械的信頼性を確認するため、材料の硬度を測定する。

詳細はSAM 試験方法をご参照ください 。

12Cr9Niダイス鋼粉に関するFAQ

Q1.17-4PHや316Lステンレス鋼との比較は?

対17- 4PH: より高い靭性と優れた印刷適性(熱割れのリスクが低い)。

対316L:強度と耐摩耗性に優れるが、過酷な環境下での耐食性は劣る。

Q2.腐食環境には適していますか?

耐食性は中程度(Cr含有量による)ですが、酸や塩化物に長時間さらされる場合はコーティングが必要です。

Q3.どのようなAM技術に適合しますか?

制御された溶質偏析(Ti/Al)と高い充填密度により、レーザー粉末床溶融(LPBF)に最適化されています。

競合製品との性能比較表

|

特性

|

12Cr9Ni ダイス鋼粉末 25

|

17- 4PH ステンレス鋼 10

|

316L ステンレス鋼 8

|

|

化学成分

|

12% Cr, 9% Ni, ≤0.03% C, Ti/Al/Mo 添加

|

15-17.5% Cr、3-5% Ni、3-5% Cu、≤0.07% C

|

16-18% Cr、10-14% Ni、2-3% Mo、≤0.03% C

|

|

引張強さ (MPa)

|

1800 ±50

|

1300-1450

|

485-620

|

|

降伏強さ (MPa)

|

1700 ±50

|

1100-1300

|

170-310

|

|

伸び (%)

|

6 ±2

|

10-15

|

≥40

|

|

硬度(HRC)

|

40-45(エージング後)

|

35-45

|

≤95 (HB)

|

|

最高使用温度 (°C)

|

450-500

|

300

|

870

|

|

耐食性

|

中程度(Cr系不動態化

|

中程度(耐酸性

|

優秀(Mo強化)

|

|

AM適合性

|

>99.9%以上の密度(LPBF、クラックフリー

|

限定的(熱割れリスクが高い

|

良好(AMでは一般的)

|

|

主な長所

|

高強度、AM適合性、バランスのとれた靭性

|

高強度、コスト効率

|

優れた耐食性

|

関連情報

1.一般的な調製方法

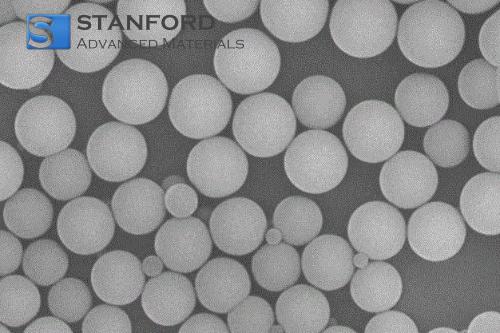

12Cr9Niダイス鋼粉末の製造は、積層造形に最適な球状粒子を生成するためにガスアトマイズを利用する。このプロセスでは、合金(12%Cr、9%Ni、≦0.03%C、および微量Ti/Al/Moで構成)を高圧不活性ガス(ArまたはN₂)を用いて溶融・噴霧化し、15~45μmの制御されたサイズ範囲、95%超の真球度、100ppm未満の酸素含有量を有する粉末を得る。これらの粉末はレーザー粉末床溶融(LPBF)用に特別に設計されており、99.9%以上の密度でクラックのない部品を実現するために、レーザー出力(200~350W)、スキャン速度(800~1,200mm/s)、層厚(20~40μm)などの最適化されたパラメータが必要である。

後処理では、2段階の熱処理が行われる。1,000~1,050℃で1~2時間の溶体化処理で微細構造を均質化し、続いて450~475℃で4~6時間の時効処理でNi₃Tiなどの硬化相を析出させ、その結果、引張強さは~1,800MPa、硬度は40~45HRCになる。品質保証には、厳密な粉末特性評価(レーザー回折による粒度分布、ICP-OES/XRFによる化学分析)と機械的検証(ASTM E8による引張試験、SEM/TEM微細構造分析)が含まれる。この方法によって、工具、航空宇宙、医療機器などの用途向けに、拡張性、AM互換性、調整可能な機械的特性が保証されます。