30CrNi2SiMoVAスチールパウダーの説明

30CrNi2SiMoVA鋼粉末 は、高度な製造プロセス用に設計された高強度低合金(HSLA)材料であり、卓越した機械的特性と精密な組成制御を兼ね備えています。その化学組成には、クロム(Cr)、ニッケル(Ni)、モリブデン(Mo)、バナジウム(V)、ケイ素(Si)が含まれ、相乗的に強度、靭性、熱安定性を高めます。クロムとモリブデンは焼入れ性と耐酸化性の向上に寄与し、ニッケルは延性と耐疲労性を、特に繰り返し荷重下で向上させる。バナジウムは微細な炭化物を形成して結晶粒構造を微細化し、熱処理中の粒成長を抑制して耐摩耗性を向上させる。 この粉末は通常、超高張力(1800±20MPa)とバランスの取れた伸びを示し、極度の応力下でも構造的完全性を確保する。

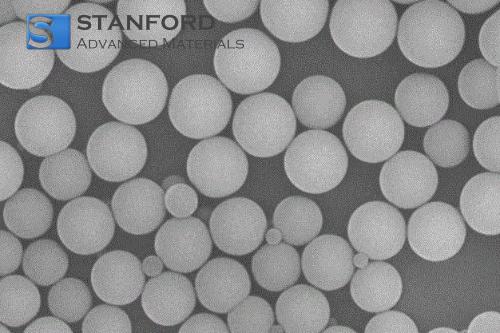

ガスアトマイズによって製造されるこのパウダーは、厳密に制御された粒度分布(15~53μm)、高い真球度(95%以上)、低い酸素含有量(300ppm 以下)を特徴とし、 付加製造における 流動性(ホールフローレート ≤25秒/50g )を最適化 し、気孔率(<0.3%)を最小限に抑えます。アトマイズ時の急速凝固により元素偏析が抑制され、炭化物析出物が分散した均質な微細構造が得られる。加工後の熱処理により、マルテンサイト変態と炭化物の安定化が促進され、機械的特性がさらに向上します。粉末の不純物レベルが低い(P、S ≦0.025%)ため、熱間割れや脆化の影響を受けにくく、厳しい環境下での信頼性を確保します。強度、加工性、微細構造の安定性を併せ持つこの材料は、精度と耐久性が要求される高性能産業用途に不可欠な材料です。

30CrNi2SiMoVA鋼粉末の用途

- 30CrNi2SiMoVA鋼粉末は、超高強度、耐摩耗性、熱安定性を必要とする産業で広く利用されています。航空宇宙工学では、タービンブレード、着陸装置部品、構造用ブラケットを製造するための重要な材料として使用され、その卓越した引張強度(1800±20 MPa)と耐疲労性により、極度の機械的・熱的負荷に対する信頼性が確保されます。エネルギー分野では、ガスタービン部品、原子炉継手、高圧バルブシステムにこの粉末が使用され、その耐酸化性と高温でのクリープ性能を活用している。自動車産業では、トランスミッションギア、クランクシャフト、サスペンションシステムなどの高応力部品の製造に採用され、その精緻な結晶粒構造と耐摩耗性炭化物分散が役立っている。

- レーザー粉末床溶融法(LPBF)や電子ビーム溶融法(EBM)などの積層造形(AM)技術は、最適化された粒度分布(15~53μm)と高い真球度(95%以上)により、この粉末に大きく依存しており、気孔率を最小限に抑えた複雑な形状の精密な層ごとの造形が可能である。この能力は、強度と精度の両方が最重要視される油圧アクチュエーターやヘビーデューティー工具などの産業機械向けに、軽量でトポロジーが最適化された設計の製造をサポートする。さらに、不純物の含有量が低い(P、S ≦0.025%)ため、加工後の熱処理でクラックが発生しにくく、装甲車両部品や弾道保護システムなどの重要な防衛用途に適しています。 この粉末がこれらの分野で多用途に使用できることは、高性能で耐久性のあるエンジニアリング・ソリューションの推進に果たす役割を明確に示しています。

30CrNi2SiMoVAスチールパウダーの包装

当社の製品は、材料の寸法に基づき、様々なサイズのカスタマイズされたカートンに梱包されます。小さな製品はPPボックスでしっかりと梱包され、大きな製品は特注の木枠に入れられます。包装のカスタマイズを厳守し、適切な緩衝材を使用して、輸送中に最適な保護を提供します。

梱包カートン、木箱、またはカスタマイズ。

参考のため、梱包の詳細をご確認ください。

製造工程

1.試験方法

(1)化学成分分析 - GDMSまたはXRFなどの技術を用いて検証し、純度要件に適合していることを確認する。

(2)機械的特性試験 - 引張強さ、降伏強さ、伸び試験を行い、材料の性能を評価する。

(3)寸法検査 - 厚さ、幅、長さを測定し、指定された公差に準拠していることを確認する。

(4)表面品質検査 - 目視および超音波検査により、傷、亀裂、介在物などの欠陥の有無を確認する。

(5)硬度試験 - 均一性と機械的信頼性を確認するため、材料の硬度を測定する。

詳細については、SAM 試験手順をご参照ください 。

30CrNi2SiMoVA鋼粉に関するFAQ

Q1.なぜ酸素濃度が低いことが重要なのですか?

酸素濃度が300ppm以下であれば、酸化物系介在物を最小限に抑え、脆性を低減し、高応力環境下での耐疲労性を向上させることができます。

Q2.どのような後処理が必要ですか?

最適なマルテンサイト組織と炭化物の安定化を達成するためには、熱処理(焼入れ、焼戻しなど)が不可欠です。HIP(熱間静水圧プレス)は残留気孔率を減少させる可能性があります。

Q3.どのような産業で使用されていますか?

航空宇宙(タービンブレード、ランディングギア)、エネルギー(ガスタービン部品)、自動車(ギア、クランクシャフト)、防衛(装甲システム)に広く採用されています。

競合製品との性能比較表

合金特性比較表

|

特性

|

30CrNi2SiMoVA

|

IN718

|

IN738LC

|

|

最高使用温度 (°C)

|

540

|

700

|

850

|

|

密度 (g/cm³)

|

7.85

|

8.19

|

8.30

|

|

引張強さ(MPa)

|

|

- 印刷したまま(室温

|

1800 ± 20

|

1276

|

1000 ± 50

|

|

- HT後(室温

|

1800 ± 20

|

1450

|

1000 ± 50

|

|

降伏強度(MPa)

|

|

- 印刷したまま(室温

|

260 ± 20

|

1034

|

900 ± 50

|

|

- HT後(室温

|

260 ± 20

|

1200

|

900 ± 50

|

|

伸び(%)

|

|

- 印刷時

|

6 ± 2

|

12-25

|

13 ± 2

|

|

- HT後

|

6 ± 2

|

15-20

|

13 ± 2

|

|

クリープ性能

|

|

- 540°C, 300 MPa

|

破断寿命 ≥50 h

|

該当なし

|

該当なし

|

|

- 850℃、365 MPa

|

N/A

|

該当なし

|

破裂寿命 ≥53 h

|

|

粒子径(μm)

|

15-53

|

15-53

|

15-53

|

|

流動性 (s/50g)

|

≤18

|

≤30

|

≤16

|

|

酸素含有量(ppm)

|

≤300

|

≤300

|

≤200

|

関連情報

1.一般的な製造方法

30CrNi2SiMoVA鋼粉末は通常、ガスアトマイゼーションを用いて製造され、酸化を防ぐために不活性アルゴン雰囲気中で予備合金原料を溶融します。溶融金属は、次に高圧ガスジェットによって微細な液滴に分解され、元素の偏析を最小限に抑え、均質な微細構造を確保するために、急速な凝固速度(10³ K/s以上)が達成されます。この方法では、SLMやDMLSのようなレーザーベースの積層造形システムに最適化された、粒度分布(15~53μm)が制御された球状粒子(真球度95%以上)が得られます。 ポストアトマイズステップには、ふるい分け、気流分級、真空脱ガスが含まれ、粉末の流動性を改善 し(ホールフローレート ≤18秒/50g)、酸素含有量を低減します(≤300ppm)。溶融温度、ガス圧、冷却速度などの重要なパラメーターは、超高張力(1800±20MPa)や耐熱亀裂性などの機械的特性を高めるために厳密に調整される。得られた粉末は低い気孔率(<0.3%)と均一な炭化物分散を示し、航空宇宙や自動車部品のような高応力用途での信頼性を保証します。