効果的な金属切断方法トップ5

はじめに

金属を効果的に切断するには、精度、スピード、品質を確保するための適切な方法が必要です。それぞれの方法には独自の利点があり、特定の用途に適しています。この記事では、効果的な金属切断のための上位5つの方法について、その独自の利点と一般的な用途を詳しく説明します。

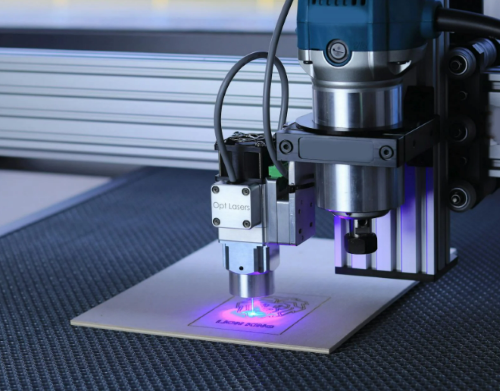

1.レーザー切断

レーザー切断は、集光されたレーザービームを使用して金属を溶融、燃焼、蒸発させる高精度の方法です。この技術は、厳しい公差と複雑な細部を達成する能力で有名であり、高精度を必要とする用途に最適です。

[1]

[1]

--利点:

レーザー切断は比類のない精度を提供し、複雑な形状や微細なディテールの作成を可能にする。また、特に薄い材料を扱う場合、このプロセスは驚くほど速く、生産性が大幅に向上する。カットエッジの品質は非常に優れており、多くの場合、二次的な仕上げが不要になります。さらに、レーザー切断は汎用性が高く、スチール、アルミニウム、チタンなど、さまざまな金属を扱うことができる。

--用途

レーザー切断は、精密な部品やコンポーネントを作成するための工業生産で広く使用されている。また、自動車産業では金属部品の切断に、航空宇宙産業では複雑な部品の製作に普及している。カスタム金属加工店では、特注のデザインや製品を製造するためにレーザー切断を利用することが多い。

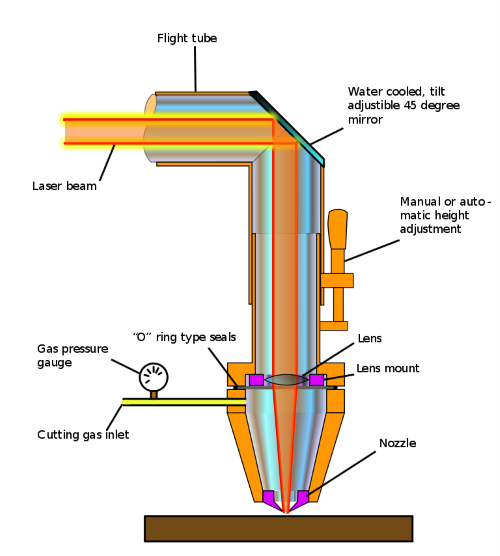

2.ウォータージェット切断

ウォータージェット切断は、高圧の水流を使用し、時には研磨材を混ぜて金属を切断します。この方法は、熱を発生させることなく切断できるため、材料の構造的完全性を保つことができ、特に高く評価されている。

[2]

[2]

--利点:

ウォータージェット切断の主な利点の1つは、熱影響部(HAZ)を作らないため、材料の特性が変化しないことである。この方法は汎用性が高く、金属、複合材料、セラミックなど、さまざまな材料を切断できる。ウォータージェット切断は、他の方法では困難な厚い材料の切断にも高い効果を発揮する。さらに、有害なガスや廃棄物を発生させないため、環境にも優しい。

--用途

ウォータージェット切断は、部品やコンポーネントの精密切断のために航空宇宙産業で一般的に使用されています。また、自動車分野や金属アートや彫刻の制作にも利用されている。カスタムファブリケーションショップでは、その汎用性と精度の高さから、幅広いプロジェクトにウォータージェット切断が頻繁に使用されている。

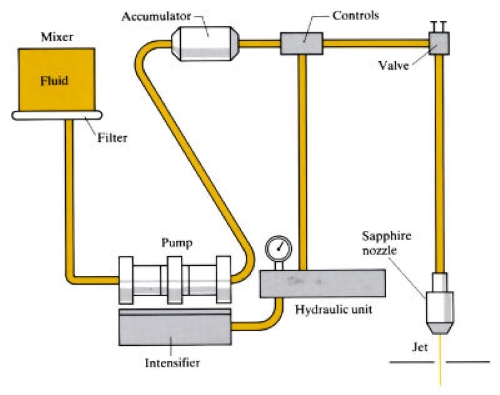

3.プラズマ切断

プラズマ切断は、導電性材料を切断するために、加速された高温プラズマのジェットを使用します。この方法は、特に薄い金属や中程度の厚さの金属を切断する場合に、その速度と効率で知られている。

[3]

[3]

--利点:

プラズマ切断は、オキシ燃料切断よりも大幅に高速であるため、短納期に適している。スラグを最小限に抑えたきれいな切断ができるため、大規模な後処理の必要性が減る。装置は持ち運びが可能な場合が多く、現場での作業に適している。プラズマ切断は、厚い材料も効率的に処理できるため、さまざまな用途に汎用性がある。

--用途

この方法は、その速さと可搬性から、建設や解体プロジェクトで広く利用されている。また、工業加工、自動車の修理・修復、造船などでも普及している。プラズマ切断は、金属を素早くきれいに切断する能力があるため、これらの業界では貴重なツールとなっている。

関連記事プラズマ切断機の電極材料

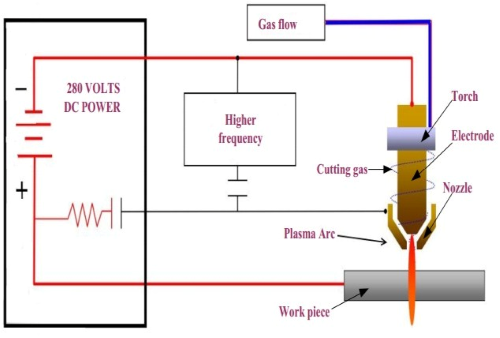

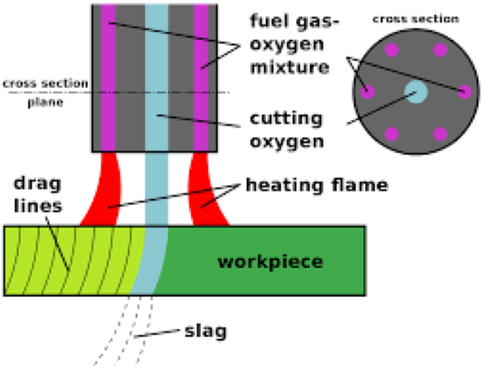

4.酸素燃料切断

火炎切断としても知られるオキシ燃料切断は、酸素と燃料ガスの組み合わせを使用し、金属を酸化・溶解させて切断する。この伝統的な方法は、費用対効果に優れ、単純であるため、特定の用途では依然として人気がある。

[4]

[4]

--利点:

酸素燃料による切断は、設備コストと操業コストの両面で比較的安価である。他の方法では困難な厚い鋼板の切断にも高い効果を発揮する。最小限のトレーニングで簡単に使用でき、持ち運びも可能なため、さまざまな切断作業に対応できる。

--用途

酸素燃料切断は、厚い金属板を切断する必要がある造船や建設などの重工業でよく使用される。また、大型構造物を素早く解体できることから、金属リサイクルやサルベージ作業にも使用される。

5.機械的切断(のこぎり、せん断、フライス削り)

機械的切断には、物理的な力によって金属を切断する、のこぎり、せん断、フライス削りなどのさまざまな技術が含まれる。これらの方法は、その精度と制御性が評価されている。

--利点

機械的切断法は精度と再現性が高く、細かい切断に適している。さまざまな材料や厚さに対応できるため、さまざまなプロジェクトに対応できる。機械的切断では、追加加工を最小限に抑えながら、良好な表面仕上げが得られることが多い。切断工程を正確に制御できるため、複雑な形状や部品の作成に有益である。

--用途

メカニカルカッティングは、金属加工工場でカスタムパーツやプロトタイプの製作に広く使用されている。また、製造業でも、詳細な部品の作成やカスタム金属加工に採用されている。これらの方法は、精密な切断と滑らかな仕上げを必要とする用途に最適です。

結論

それぞれの金属切断方法には、異なる用途や材料に適した特有の利点があります(表1参照)。レーザー切断は、複雑なデザインに対して精度とスピードを提供し、ウォータージェット切断は、熱によるダメージを与えずに多用途性を提供する。プラズマ切断は、その速度と厚い材料の切断能力で好まれ、オキシ燃料切断は、重作業用の費用効果の高い選択肢であり続けている。鋸切断、剪断、フライス加工などの機械的切断技術は、さまざまな金属加工プロジェクトに精度と汎用性を提供します。

適切な方法の選択は、材料の種類、厚さ、必要な精度、特定の用途のニーズによって異なります。詳しくはスタンフォード・アドバンスト・マテリアルズ(SAM)をご覧ください。

表1 効果的な金属切断のための上位5つの方法

|

方法 |

利点 |

用途 |

|

レーザー切断 |

- 比類のない精度 -特に薄い素材の高速加工 -卓越したエッジ品質 -様々な金属に対応 |

- 工業生産 -自動車産業 -航空宇宙産業 -カスタム金属加工 |

|

ウォータージェット切断 |

-熱影響部(HAZ)がない -様々な素材に対応 -厚い素材にも有効 -環境に優しい |

-航空宇宙産業 -自動車産業 -金属アートと彫刻 -カスタム加工店 |

|

プラズマ切断 |

- 高速加工 -スラグを最小限に抑えたきれいな切断 -ポータブル機器 -厚い材料を効率的に処理 |

-建設および解体 -工業用加工 -自動車修理および修復 -造船 |

|

オキシ燃料切断 |

-安価な設備と運用コスト -厚鋼板に有効 -使い方が簡単 -持ち運び可能 |

-重工業(造船、建設など) -金属リサイクルおよびサルベージ作業 |

|

機械的切断 |

- 高い精度と再現性 -さまざまな素材や厚みに対応可能 - 良好な表面仕上げ - 精密な制御 |

-金属加工工場 -製造業 - カスタム金属加工 |

参考文献

[1] レーザーカッター.(2024年5月27日)。ウィキペディア内 https://commons.wikimedia.org/wiki/File:LaserCutter.svg

[2] 放送大学(2018, 3月6日).ウォータージェット切断(流体力学的切断).放送大学.https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/water-jet-cutting-hydrodynamic-cutting から 2024 年 5 月 27 日に取得。

[3] Patel, P., & Rana, J.A. (2015).Parametric Analysis of EN8 (AISI 1040) Alloy steel on Plasma Arc Cutting.International Journal of Science and Engineering Applications, 4, 90-96.

[4] Oxy-fuel welding and cutting.(2024年5月20日)。ウィキペディアで https://en.wikipedia.org/wiki/Oxy-fuel_welding_and_cutting

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento