疲労限界と材料性能

疲労限界の紹介

疲労限界は、耐久限界とも呼ばれ、材料が破壊することなく無限の負荷サイクルに耐えることができる最大応力を指します。多くのエンジニアリング用途において、材料は繰り返しまたは変動する荷重にさらされ、時間の経過とともに、印加された応力が材料の極限引張強さをはるかに下回っていても、破壊を引き起こす可能性があります。疲労限界を理解することは、機械、自動車部品、構造要素など、繰り返し荷重にさらされる部品の長期的な信頼性を確保するために極めて重要です。

従来の強度特性を用いて解析できる静的荷重とは異なり、疲労は動的現象です。高い強度を持つ材料であっても、応力とひずみのサイクルを何度も経験すると破損する可能性があるため、疲労は設計と材料選択において重要な考慮事項となります。

疲労限界に影響する要因

材料の疲労限界にはいくつかの要因が影響するため、疲労を予測および制御するのは複雑な現象となります。これらの要因には以下が含まれます:

1.材料組成と微細構造:

材料の内部構造は、疲労限度において重要な役割を果たします。例えば、微細粒構造の材料は、粗粒構造の材料よりも優れた耐疲労性を示す傾向があります。

合金元素も疲労性能に影響を与える。例えば、高炭素鋼のような特定の合金は、低炭素鋼に比べて疲労限度が低くなる傾向があります。

2.表面品質:

材料の表面仕上げは、疲労強度に大きな影響を与えます。表面の欠陥、傷、粗さは応力集中器として機能し、繰り返し荷重下で亀裂を発生させる可能性があります。表面を研磨またはコーティングすることで、耐疲労性を向上させることができる。

3.負荷条件:

負荷の大きさと性質が重要な要素である。高い平均応力(引張または圧縮)は疲労限界を低下させるが、圧縮荷重は疲労限界を上昇させることが多い。荷重の頻度や、荷重が一定か変動するか(正弦波荷重または方形波荷重など)も疲労限界に影響する。

4.温度:

高温は材料の疲労性能を劣化させる可能性がある。高温は材料の軟化につながり、繰り返し応力に抵抗する能力を低下させます。逆に、極低温では、チタンのような特定の材料の疲労性能が向上する可能性があります。

5.腐食:

腐食環境(海水や化学物質への暴露など)に曝された材料は、腐食疲労に見舞われることが多く、この場合、材料の表面は弱くなり、疲労限界が低下します。

6.ノッチ感度:

切り欠き感受性が高い材料は、疲労限 界が低くなる。材料の形状に鋭い切り欠 き、亀裂、または欠陥があると、応力が集中し亀裂の発生が促進されるため、疲労強度が著しく低下します。

疲労限界の適用

疲労限界は、材料が繰り返しまたは変動する荷重を受ける産業において特に重要です。主な用途には以下のようなものがある:

1.自動車産業:

自動車産業:クランクシャフト、車軸、サスペンション部品などの部品は、運転中に繰り返し応力を受ける。これらの部品に十分な疲労限度を持たせることは、自動車の安全性と性能にとって極めて重要です。

2.航空宇宙:

翼構造、着陸装置、タービンブレードなどの航空機部品は、飛行中に極度の繰返し荷重を受けます。疲労限度により、これらの部品が致命的な故障を起こすことなく、繰り返される飛行の厳しさに耐えられることが保証されます。

3.建設および構造工学:

鉄骨梁や 橋梁などの建築材料は、交通量や風力による変動荷重を受けます。設計者は、長期間にわたる構造的完全性と安全性を確保するために、これらの材料が高い疲労限度を持っていることを保証する必要があります。

4.医療機器:

人工関節やステントなどの特定の医療用インプラントは、体動による繰り返し荷重を受けます。これらの材料の疲労限界は、インプラントがその耐用年数を通じて故障することなく機能することを保証するために非常に重要です。

5.エネルギー部門:

風力タービンブレード、石油掘削装置、および発電所の部品はすべて、運転による繰り返し応力を受けます。疲労解析は、これらの部品が長い運転寿命にわたって機械的応力に耐えられることを保証します。

異なる材料の疲労限界

材料によって疲労限界は異なり、特定の用途への適合性に直接影響します。以下に、いくつかの一般的な材料のおおよその疲労限度を示します:

|

材料 |

疲労限度 (MPa) |

備考 |

|

軟鋼 |

140 - 210 |

低炭素鋼の耐疲労性は中程度。 |

|

高強度鋼 |

280 - 450 |

引張強度が高い鋼合金は、疲労限度も高いことが多い。 |

|

500 - 700 |

耐疲労性に優れ、特に高温での使用に適しています。 |

|

|

90 - 250 |

アルミニウム合金は中程度の耐疲労性を持ち、航空宇宙用途でよく使用されます。 |

|

|

ニッケル合金(インコネルなど) |

450 - 650 |

ニッケル基合金は、特に極端な温度において高い耐疲労性を示します。 |

|

鋳鉄 |

70 - 140 |

鋳鉄は脆いため、疲労限度が低い。 |

|

10 - 50 |

セラミックスは脆いため、一般的に疲労限度が非常に低い。 |

|

|

マグネシウム合金 |

90 - 160 |

マグネシウム合金は中程度の耐疲労性を示し、軽量部品に使用されます。 |

よくある質問

疲労限度と極限引張強度の違いは何ですか?

疲労限度とは、材料が破壊することなく無限のサイクル数に耐えられる最大応力のことです。極限引張強さとは、材料が1回の負荷で破断するまでに耐えられる最大応力のことです。

疲労破壊は防げるのか?

疲労破壊を常に完全に防止することはできませんが、疲労限界の高い材料を選択し、表面仕上げを改善し、鋭角や高応力集中を避けるようにコンポーネントを設計することによって、疲労破壊を遅らせることができます。

疲労限界に対する温度の影響は?

温度が上昇すると、多くの材料の疲労限度が低下します。例えば、金属は高温になると柔らかくなる傾向があり、繰り返し荷重に対する抵抗力が低下します。

部品の疲労寿命を延ばすにはどうすればよいですか?

部品の疲労寿命は、疲労限界の高い材料の使用、表面品質の向上、表面処理の適用、応力集中を低減するための設計の最適化によって向上させることができます。

すべての材料に疲労限界があるのですか?

すべての材料に明確な疲労限界があるわけではありません。特定のポリマーや金属など、材料によっては疲労限界が存在せず、あるサイクル数の後に低い応力で破壊するものもあります。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

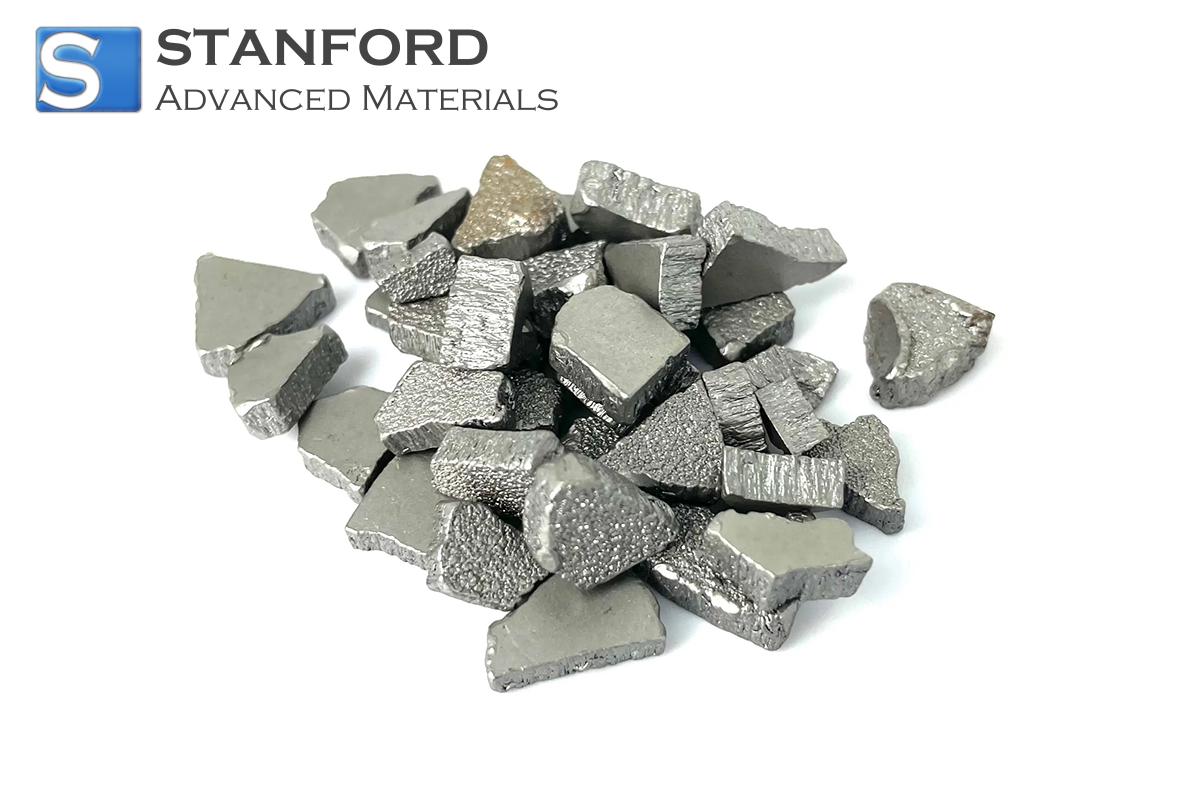

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

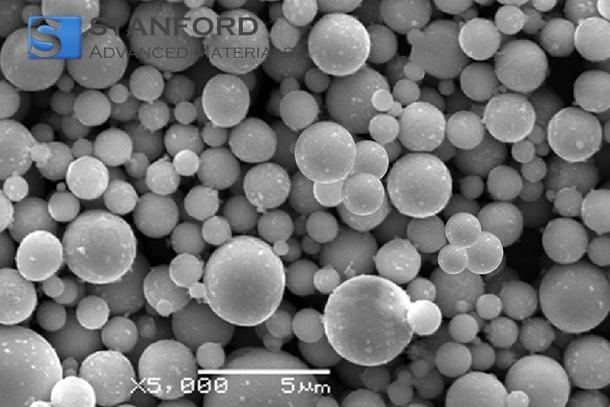

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

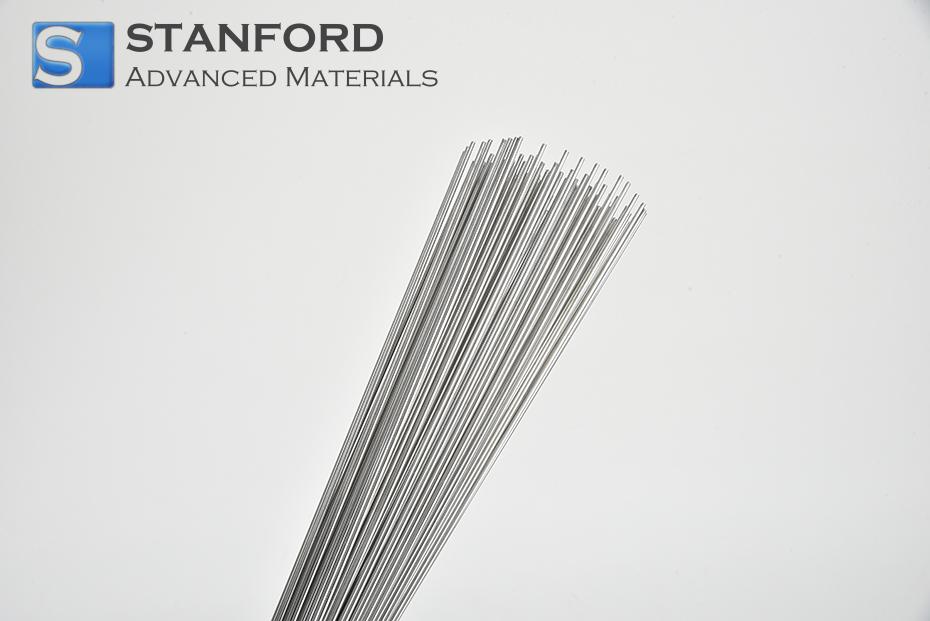

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento