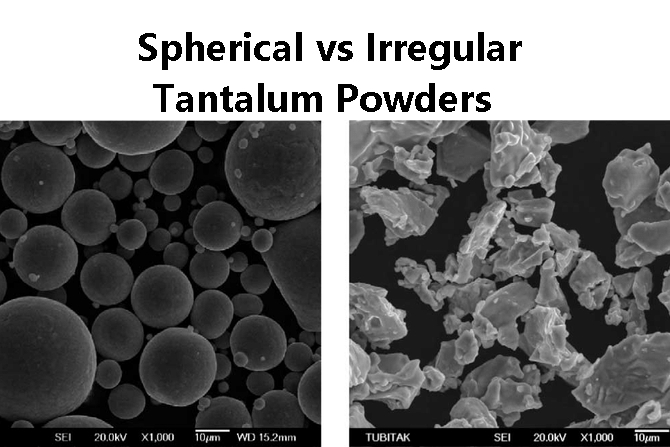

工業用球状タンタル粉末と不規則タンタル粉末の比較

タンタルは希少な耐食性金属であり、エレクトロニクス、航空宇宙、生体医工学、積層造形などのハイエンド産業で広く使用されている。高融点(~3017℃)、延性、化学的安定性といった固有の特性は同じですが、タンタル粉末の形態は、加工効率、製品性能、材料選択に大きな影響を与えます。

ここでは、球状タンタル粉末と不定形タンタル粉末の技術的および実用的な区別と、重要な工業用途における性能の違いについて説明します。

1.形態と製造

球状タンタル粉末と不定形タンタル粉末の主な違いはその形状であり、これは製造工程に直接起因する。

- 球状タンタル粉末は、ガスアトマイズ、プラズマ球状化、プラズマ回転電極プロセス(PREP)などの高度な方法によって製造される。これらの方法では、タンタルを溶融して微細な液滴に噴霧するか(球状に固化する)、プラズマ場の表面張力によって角張った粒子を再形成します。

- 不規則な形状を持つタンタル粉末は、通常、水素脱離(HDH)、タンタル酸化物のナトリウムまたはマグネシウム還元、またはスポンジタンタルやスクラップの機械的粉砕によって生成される。これらの方法はコストが低いが、表面積が粗く角張った粒子が生じる。

2.流動性と充填密度

流動性は、付加製造、コールドプレス、粉末射出成形などの作業において特に重要である。流動性は一般的にホール流量と安息角で評価される。

- 球状粉末は表面が滑らかで粒子間の摩擦が少ないため、流動性に優れています。典型的なAMグレードの球状タンタル粉末(15-45 µm)のホールフロー速度は50gあたり11-14秒、安息角は25°-30°です。

- 一方、不規則な粉末は流動性が悪く、ホール流速は通常50gあたり25秒以上、安息角は40°以上であり、再現性のある流動が要求されるプロセスには適していません。

同様に、タップ密度と嵩密度は球状粉末の方が高く、通常5.8~6.5g/cm³(タップ密度)であるのに対し、不定形粉末は4.0~5.2g/cm³である。このことは、焼結および添加プロセスにおける材料利用および充填効率の向上を意味する。

さらに読むガスアトマイズ球状粉末:技術的・実用的課題への取り組み

3.表面積と不純物レベル

比表面積は通常BET分析によって測定され、焼結挙動、化学反応性、不純物ピックアップに影響を与える。

- 不規則粉末は、その粗い形態により表面積が高く、通常0.5~1.2m²/gである。このため反応性が高く、表面積が性能を向上させるコンデンサーの陽極製造などの用途に有利である。

- BETが0.10~0.30m²/gの球状粉末は、酸化や汚染に対する反応性が低い。高純度かつ制御された焼結が要求される用途に最適です。

タンタルの非常に重要な不純物である酸素含有量に関しては、球状粉末は不活性ガス中で製造した場合でも含有量が低い(~0.015~0.03 wt.%)。不規則な粉末は、製造や取り扱いによっては、0.05-0.15 wt.%以上の酸素を含むことがある。

4.用途ベースの性能

4.1 積層造形

球状タンタル粉末は、均一な層堆積のための改善された流動性、予測可能なメルトプールダイナミクス、および高密度部品のための高い充填密度により、レーザー粉末床融合(LPBF)および電子ビーム溶解(EBM)に必要である。

- 研究によると、球状粉末から作られたAM部品は、99.5%以上の相対密度、550~650MPaの引張強度、および許容可能な疲労挙動を示す。

- これとは対照的に、不規則な粉末は流動性が悪く、溶融が不均一であるため、AMでは事実上使用できない。

さらに読む積層造形における球状粉末

4.2 コンデンサ製造

タンタルコンデンサは、単位質量当たりの静電容量(CV/g)を大きくするために、表面積が非常に大きい粉末に依存しています。この場合、微細で不規則な粉末が好まれます。

- 多孔質で蛇行した10μm以下の不規則な粉末は、焼結やプレスによって80,000~200,000 CV/gを達成する。

- 球状粉末は表面積が小さいため広く使用されておらず、一般にこの目的には適さない。

4.3 バイオメディカルインプラント

球状粉末は、相互接続性、制御された細孔径、寸法精 度、均一な焼結、良好な生体適合性、オステオインテグレーシ ョンにより、3Dプリント多孔質タンタルインプラントのような生 体医療用途に好まれている。

- 球状タンタルのLPBFまたはバインダージェッティングによって作製されたインプラントは、60~80%の気孔率と300~500μmの範囲の孔径を有し、海綿骨の構造を模倣している。

- 不規則な粉末は従来の焼結多孔質材料に使用できるが、球状原料の精度と一貫性に欠ける。

4.4 粉末冶金とコーティング

一般粉末冶金(PM)用:

- 不規則粉末は、表面エネルギーが高いため焼結が速い。

- 球状粉末は、より均一な収縮と高い機械的強度を提供し、これは航空宇宙用途や高応力用途に要求される。

溶射やプラズマ溶射では、満足のいく供給挙動と安定したコーティング膜厚のために、球状パウダーがより好まれる。

まとめ表球状タンタル粉末と不規則タンタル粉末の比較

|

カテゴリー |

球状 タンタル粉末 |

不規則タンタル粉末 |

|

特性 |

||

|

形状 |

均一球状 |

角度/粗い; |

|

製造方法 |

ガスアトマイズ、プラズマ球状化、またはPREPにより製造 |

還元または機械的破砕による製造 |

|

流動性(ホールフロー) |

良好(11~14秒/50g); 安息角が低い(25°~30) |

劣る(25秒/50g以上); 安息角が高い(>40) |

|

タップ密度 |

高い (5.8-6.5 g/cm³) |

中程度 (4.0-5.2 g/cm³) |

|

表面積(BET) |

低い (0.10-0.30 m²/g); 反応性が低い |

高 (0.5-1.2 m²/g); 反応性が高い |

|

酸素含有量 |

低い (~0.015-0.03 wt.%) |

高い (~0.05-0.15 wt.%) |

|

用途 |

||

|

積層造形 |

LPBF/EBMに最適;高密度、良好な機械的強度 |

流動性が悪く、溶融が安定しないため不向き |

|

キャパシタ製造 |

表面積が小さいため、一般的に不向き |

80,000~200,000CV/gを達成。 |

|

バイオメディカル用途 |

3Dプリントインプラントに使用;制御された気孔率、良好な生体適合性 |

従来の焼結に使用。 |

|

PMとコーティング |

均一な収縮、安定したコーティング、航空宇宙、 医療、構造部品に最適 |

一般的なPM部品に使用。 |

その他のタンタル製品については、Stanford Advanced Materials (SAM)をご覧ください。

結論

球状タンタル粉末と不定形タンタル粉末の選択は、技術的性能、コスト、および最終用途要件の間のトレードオフに基づいています。

球状粉末は、流動性、純度、機械的特性が重視される付加製造、生物医学インプラント、航空宇宙部品などの用途で最適に使用される。一方、不定形粉末は、流動性や均一性よりも高い表面積や反応性が重要な、コンデンサー製造、化学処理、粉末冶金部品一般に適しています。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento