ケーススタディなぜ私たちが最初に実行したのか - アルミナファスナーの設計検証

はじめに

ある顧客からアルミナ・ファスナーについて問い合わせがあった。用途や部品の寸法など、あまり詳しい情報は教えてもらえなかった。当初、私たちは部品を作るだけでよいように思われました。しかし、よく調べてみると、わずかな不一致でも組み立ての問題や手戻りにつながることがわかりました。

当社のエンジニアリング・マネージャー、リセ・ロスはこう指摘する:「基本的な仕様であっても、最初に設計を検証することで、多くの時間と材料を節約することができます。

そこで私たちは、そのまま生産に入るのではなく、顧客のサインを得るために2D図面を作成しました。これにより、製造前に形状、穴の位置、大まかなレイアウトを確認することができた。

問題の概要

アルミナ・ファスナーは、機械的安定性と耐熱性が重要な組立部品に使用されます。形状や穴の位置のわずかなずれが、部品を使用不能にすることがあります。顧客から与えられた寸法と用途のメモだけでは、すべてが計画通りに収まるとは思えませんでした。

正確な図面がなければ、次のような問題が発生する可能性があります:

-

ファスナーが意図したアセンブリに適合しない。

-

不正確な部品のために材料が無駄になる可能性がある。

-

手直しが必要な場合、生産スケジュールが遅れる可能性がある。

アプローチ/解決策

1.寸法チェック

顧客から提供された寸法を、標準的なファスナーの形状寸法と照合しました。エッジと穴の位置をダブルチェックし、典型的なアセンブリの方向に適合するようにしました。

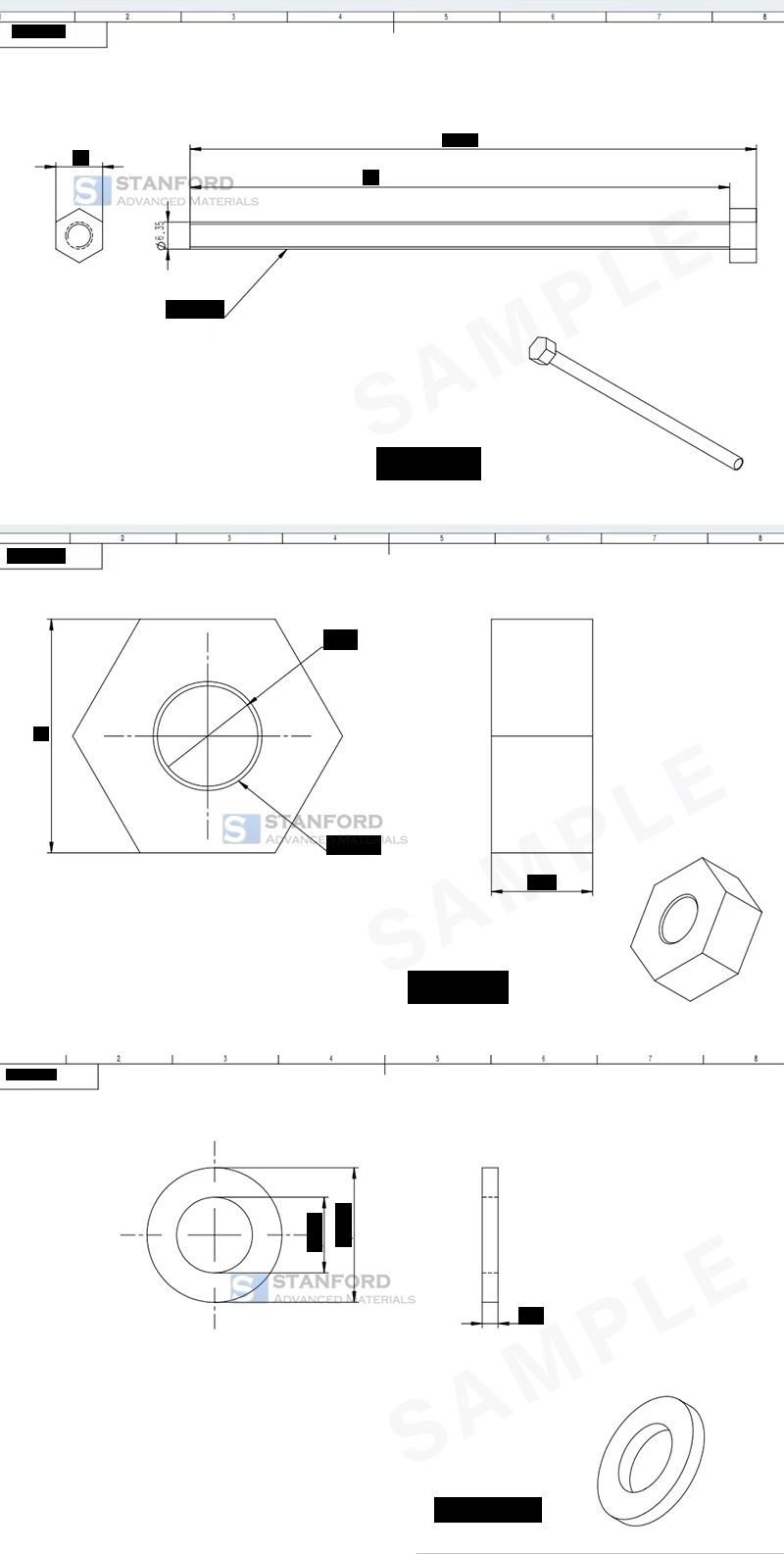

2.2D図面の作成

次に、主要なエッジ、穴、推奨される公差をマーキングし、明確な2D図面を作成しました。機密保持のため、以下の共有バージョンでは重要な寸法は省いてある。この図面は、部品がどのような形状になるかを示す、わかりやすくも正確なものであった。

3.クライアントの確認

図面をクライアントに送り、確認してもらった。全体的な形状と主な特徴を確認してもらった。いくつかの小さな調整が提案されたが、それは生産に入る前に実施した。

クライアントからは、「通常、標準的なファスナーなので、詳細な図面が送られてくるとは思っていませんでした。SAMの入念な準備のおかげで、すべてを簡単にチェックすることができ、問題を回避するのに本当に役立ちました。"

4.生産と検査

承認後、生産に移りました。バッチごとに、私たちのチームは部品を精密に測定し、目視で検査しました。エッジの面取り、穴の位置、その他の重要な特徴には細心の注意を払いました。微細なばらつきが見つかった場合は、その場で修正し、バッチ全体の品質レベルを一定に保ちました。

成果/メリット

ファスナーは計画通り、最初の試行でアセンブリに正しく取り付けられました。事前に設計を見直したため、標準外の部品で材料を無駄にすることがなかった。顧客は、徹底したプロセスに満足しており、製造前に検査用の図面が提供されたことで、すべてがうまくいくと確信できたと述べている。概して、生産は成功し、手直しは必要なかった。

結論

クライアントの仕様が最小限の場合、2D図面の準備とチェックにおけるこのようなわずかな余分な努力は貴重であった。製造前に2度チェックし、修正を加えることで、余分なコストや時間を費やすことなく、正確な取り付けとリスクの低減、そして顧客の信頼を得ることができました。

アルミナ・ファスナーやその他の最高品質のセラミック部品が必要な場合、スタンフォード・アドバンスト・マテリアルズがお手伝いいたします。今すぐご連絡いただければ、当社のスペシャリストが設計検証、プロトタイピング、生産までご案内いたします。

また、その他の高性能材料については、こちらの酸化アルミニウムカテゴリーをご覧ください。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento