立方晶窒化ホウ素砥石のすべて

立方晶窒化ホウ素砥石の紹介

立方晶窒化ホウ素砥石は、精密研削加工に使用される高性能工具です。立方晶窒化ホウ素を使用した砥石で、ダイヤモンドとほぼ同等の硬度を持つ超砥粒材料として知られています。特に、難削材や焼き入れ鋼の加工に適しています。その安定した性能は、酷使されてもなお、多くの産業事例で証明されています。

材料特性と利点

立方晶窒化ホウ素は、多くの明確な材料特性を示します。非常に高い熱伝導率と硬度で知られています。通常、高温でも強度を維持するため、高速加工に最適です。具体的なデータによると、立方晶窒化ホウ素ホイールは、研削効率を劇的に低下させることなく、約800℃(1472°F)の加工温度で高性能を発揮します。

これらの砥石に関連する利点は以下の通りです:

- 高い耐摩耗性。

- 長期間の切れ味維持能力

- ワークの損傷を防ぐ低発熱性

- 厳しい使用環境でも安定した性能

精密工具工場の実例では、立方晶窒化ホウ素砥石が従来の選択肢に取って代わったことで、部品寿命が延び、再加工が顕著に減少したことが示されています。また、熱や摩耗に強いため、工具交換の回数が減り、ダウンタイムが短縮されます。

製造方法(レジンボンド、メタルボンド、ビトリファイドキュービックボロンナイトライドホイール)

立方晶窒化ホウ素ホイールの構造は、選択された製造方法によって大きく左右されます。3つの一般的な技術が使用されています:樹脂接着、金属接着、ガラス化接着。

レジンボンド方式の立方晶窒化ホウ素ホイールは、合成樹脂を使用して砥粒を結合させる。この方法は柔軟性に優れ、中程度の速度の作業に適している。樹脂は研削中にクッションの役割を果たし、加圧下での安定した流れを確保します。

メタルボンド砥石は、ブロンズや銅などの金属粉末を結合剤として使用します。これらは強靭で、研削負荷が大きくても砥粒がその形状を維持するのに役立ちます。より長い工具寿命が必要な場合や、より強靭で硬い材料を加工する場合に最適です。

ビトリファイドホイールは、ガラスのような結合を組み込んでいます。構造剛性が高く、精密加工に適しています。ビトリファイドボンドは、寸法安定性が優先される場合に選択されます。この場合の製造工程では、砥粒がしっかりと保持され、高速回転中でもホイールのバランスが保たれます。

結合技術は、ホイールの性能と寿命に影響するため不可欠です。適切な結合により、砥粒が早期に脱落することはありません。数十年にわたり、これらの技術が改善され、安定した性能と工具寿命の延長を実現する研削砥石が生まれました。

用途(焼入れ鋼、超合金、高速度鋼、難削材の研削)

この技術は、様々な材料の研削に使用することで真価を発揮します。一般的な用途のひとつに、焼き入れ鋼の研削がある。焼入れ鋼の部品の多くは、精密な表面仕上げが重要な自動車産業や航空宇宙産業で使用されています。

タービンブレードやエンジン部品に使用される超合金は、従来の砥石にとって難題です。立方晶窒化ホウ素砥石は、これらの材料でその能力を実証しています。その高い耐食性と耐摩耗性により、これらの強靭な金属に理想的な選択肢となっています。

切削工具によく使用される高速度鋼も、キュービックボロンナイトライド砥石の恩恵を受けます。このホイールは、低い熱損傷と正確な材料除去のバランスを提供します。これらの要素は、工具の先端形状と刃先の鋭さを維持する上で鍵となります。

一般的に難削材とは、従来の方法では成形や切断が困難な金属を指します。この点で、立方晶窒化ホウ素ホイールは優れています。過度な発熱を起こすことなく、効率的に材料を除去することができます。部品が非常に精密な寸法に研削される工具・金型製造が良い例です。加工時間が短縮され、材料が歪む可能性が低くなるため、コスト削減が可能になります。

立方晶窒化ホウ素ホイールの利点 (長い工具寿命、高精度、低発熱、安定した性能)

立方晶窒化ホウ素ホイールは、いくつかの利点があるため、多くの産業で好まれています。第一に、非常に長い工具寿命です。このホイールは、連続的に使用しても摩耗速度が遅い。砥粒は、多くのサイクルにわたって切削能力を維持します。

第二に、高い精度が得られます。砥粒の粒径が細かく、結合力が強いため、クリアで正確な仕上げが可能です。多くの精密部品は、厳しい品質基準を満たすために、このような精度を必要とします。

第三に、低発熱はこの砥石を使用する明確な利点です。過剰な熱は加工物を傷つけ、工具の寿命を縮めます。立方晶窒化ホウ素ホイールは、高負荷下でも温度を制御するのに役立ちます。これにより、部品は設計公差内に保たれます。

最後に、その性能は様々な研削用途で一貫しています。オペレーターは、砥石の切削効率がすぐに低下しないことに気付きます。この信頼性は、生産ラインにおける工程の安定性向上につながります。

種類と等級(砥粒サイズ、濃度、ホイール形状、ボンドタイプ)

立方晶窒化ホウ素砥石を選択する際には、多くの要因が絡んできます。最も重要な要因の一つは砥粒サイズです。粗い砥粒は重いストックの除去に使用され、細かい砥粒は仕上げに適しています。砥石に含まれる立方晶窒化ホウ素の濃度も様々です。通常、濃度が高いほど、積極的な研削作業に有利です。

ホイールの形状は、用途によって異なります。カップ・ホイール、ストレート・ホイール、ディッシュ・ホイールが一般的な形状です。それぞれのデザインは、異なる研削状況に適合します。ボンドタイプは、研削する材料に応じて選択する必要があります。適切なボンドを使用することで、作業が完了するまで研磨剤の効果が持続します。

メーカーは、多くのグレードの砥石を製造しています。各グレードは、特定の金属や合金に合わせて調整されています。多くの場合、作業者は材料特性と要求される表面仕上げの両方に基づいてホイールを選択します。この柔軟性により、立方晶窒化ホウ素砥石は金属加工における多用途ツールとなっている。

他の研削砥石(酸化アルミニウム、炭化ケイ素、ダイヤモンド砥石)との比較

立方晶窒化ホウ素砥石は、酸化アルミニウム砥石、炭化ケイ素砥石、ダイヤモンド砥石などの他の砥石とよく比較されます。それぞれの材料には長所と短所があります。

酸化アルミニウム砥石は一般的で、柔らかい金属によく合います。しかし、硬い材料に使用すると磨耗が早くなります。炭化ケイ素ホイールは、非鉄金属やセラミックのような材料に適しています。しかし、焼き入れ鋼を研削する場合には、耐久性に劣ります。

ダイヤモンド砥石は、最も硬い砥石です。優れた性能を発揮しますが、研削中に化学反応が起こる可能性があるため、非鉄金属に使用するのが最適です。立方晶窒化ホウ素ホイールは、鉄系材料に最適です。そのバランスの取れた特性により、高精度、低発熱、長工具寿命で様々な金属に対応できます。

ホイールの選択は、最終的には材料と作業内容によって決まります。立方晶窒化ホウ素ホイールでは、切削効率と熱制御のバランスが主要な要素です。多くの熟練工は、この砥石を焼入れ鋼や合金の研削に優れていると評価しています。

結論

立方晶窒化ホウ素砥石は、多くの産業現場でその地位を確立している。その高い耐摩耗性、長寿命、正確な仕上げを行う能力は、精密作業における資産となっている。製造方法が多様なため、さまざまなニーズに対応できる。

酸化アルミニウム、炭化ケイ素、ダイヤモンド砥石などの他の砥石と比較しても、立方晶窒化ホウ素は、強靭な金属に対する安定した性能で際立っています。焼入れ鋼、超合金、高速度鋼を扱うオペレーターにとって、この砥石は信頼性と効率性を提供します。

よくある質問

F:立方晶窒化ホウ素ホイールの寿命は通常どのくらいですか?

Q:摩耗が少なく、結合が強いため、従来のホイールより大幅に長持ちします。

F:キュービックボロンナイトライドホイールは高速運転に対応できますか?

Q:高速、高温でも性能を維持します。

F:どのような金属に最も効果がありますか?

Q:焼入れ鋼、超合金、高速度鋼が最も恩恵を受けます。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

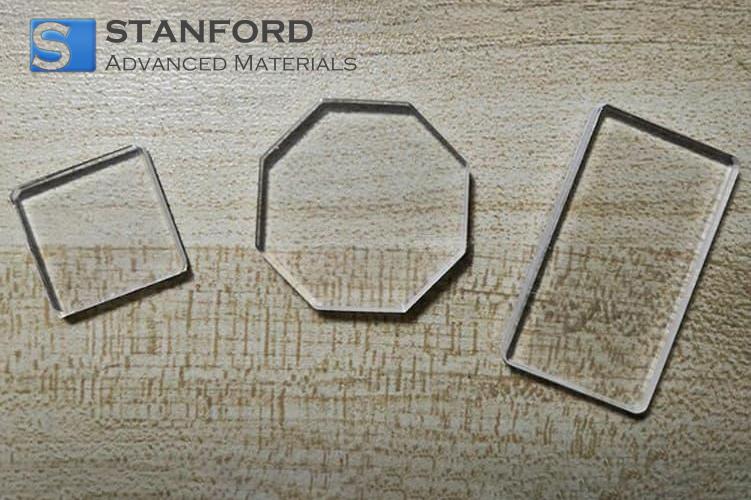

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

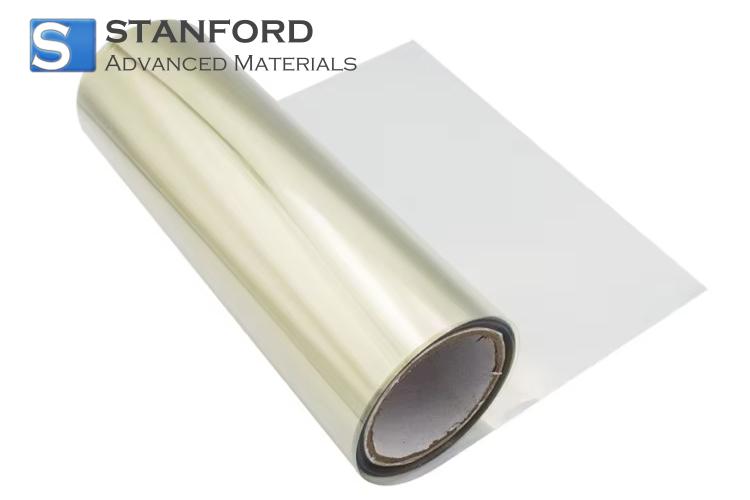

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento